En esencia, un horno de arco eléctrico (EAF) es un horno industrial de alta temperatura que funde materiales utilizando el calor intenso de un arco eléctrico, similar a un rayo controlado. Logra temperaturas extremas de entre 1500 °C y 3500 °C al pasar una potente corriente eléctrica entre electrodos conductores, lo que lo convierte en una tecnología fundamental para la producción moderna de metales, especialmente el reciclaje de acero.

El principio definitorio de un horno de arco eléctrico no es solo generar un calor inmenso, sino cómo se transfiere ese calor. La elección entre un diseño de arco directo o indirecto dicta la eficiencia del horno, su capacidad para mezclar materiales y su idoneidad para un proceso industrial específico.

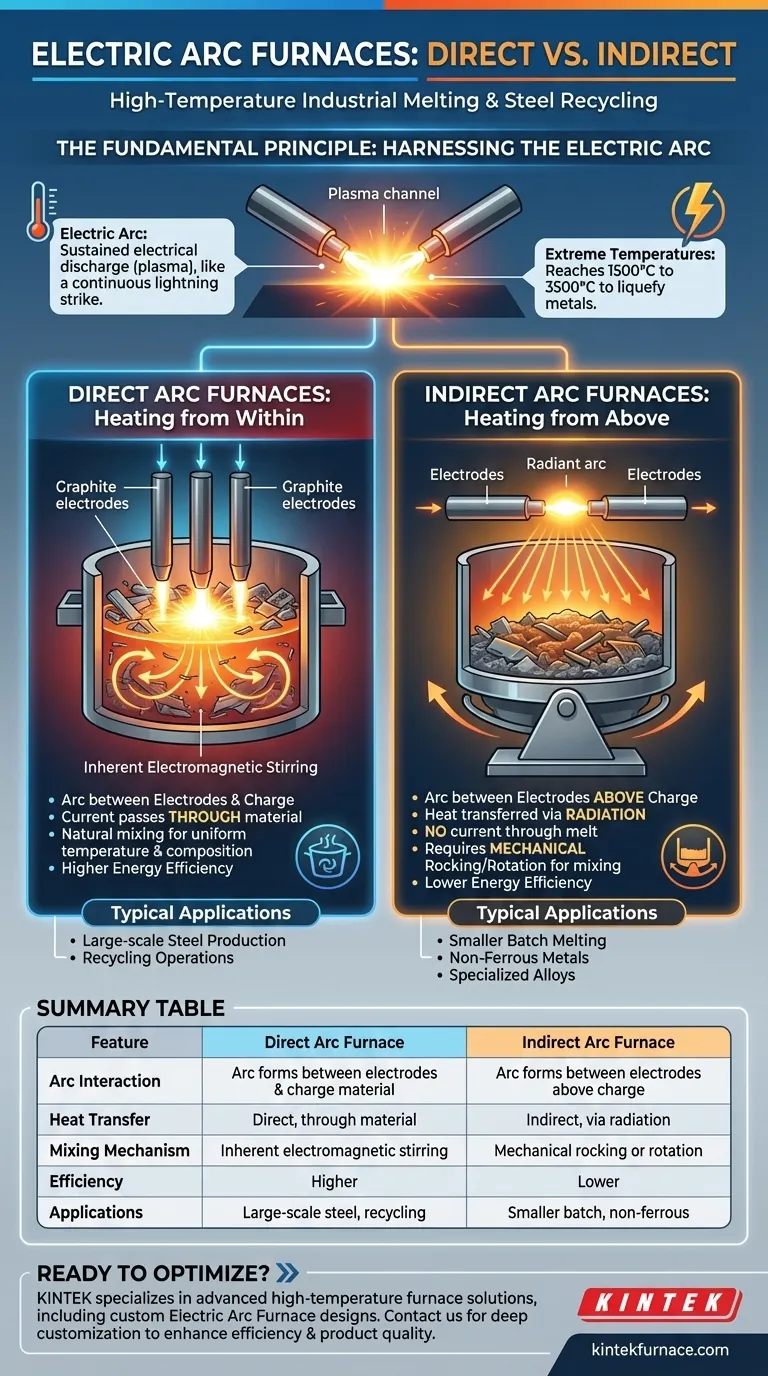

El Principio Fundamental: Aprovechar el Arco Eléctrico

El funcionamiento de un EAF se basa en un concepto simple pero potente de la física. Comprender esto es clave para apreciar su función.

¿Qué es un Arco Eléctrico?

Un arco eléctrico es una descarga eléctrica sostenida a través de un gas, que crea un plasma. Piense en ello como un relámpago continuo y artificial. Este arco convierte la energía eléctrica en una forma increíblemente concentrada de energía térmica, o calor intenso.

Generación de Temperaturas Extremas

El canal de plasma creado por el arco puede alcanzar temperaturas muy superiores a los 3000 °C. Esto está mucho más allá del punto de fusión de la mayoría de los materiales industriales, incluidos el hierro y el acero, lo que permite al horno licuar rápidamente grandes volúmenes de chatarra metálica sólida u otras materias primas.

El Papel de los Electrodos

Los electrodos, generalmente hechos de grafito, son los conductores masivos que transportan la corriente de alta potencia al horno. Al controlar con precisión la distancia entre los electrodos y el material a fundir (la "carga"), se establece un arco estable y potente.

Las Dos Arquitecturas Centrales: Directa vs. Indirecta

La distinción principal entre los tipos de EAF radica en cómo interactúa el arco con el material que se calienta.

Hornos de Arco Directo: Calentamiento desde Dentro

En un horno de arco directo, el arco eléctrico se forma entre los electrodos y el propio material de carga conductor. La corriente pasa directamente a través del material.

Esta vía directa tiene un beneficio secundario crítico: crea una acción de agitación electromagnética inherente dentro del baño fundido. Esta mezcla natural ayuda a garantizar que la fusión alcance una temperatura y composición química uniformes, lo cual es vital para producir metales de alta calidad como el acero.

Hornos de Arco Indirecto: Calentamiento desde Arriba

En un horno de arco indirecto, el arco se establece entre dos electrodos situados por encima de la carga. El material no forma parte del circuito eléctrico.

El calor se transfiere al material principalmente a través de la radiación del arco. Como no pasa corriente a través de la masa fundida, no hay agitación natural. Para compensar y evitar puntos calientes, estos hornos deben mecerse o rotarse mecánicamente para mezclar el material.

Comprender las Compensaciones

La elección entre un horno de arco directo e indirecto implica compensaciones de ingeniería críticas que afectan la eficiencia, la complejidad y la calidad final del producto.

Eficiencia y Transferencia de Calor

Los hornos de arco directo son generalmente más eficientes energéticamente. Debido a que el calor se genera dentro de la propia carga, se pierde menos energía en las paredes y el techo del horno en comparación con el método de calentamiento radiativo de un horno de arco indirecto.

Control del Proceso y Uniformidad

La agitación inherente de un horno de arco directo proporciona una ventaja significativa para lograr un producto fundido homogéneo. Los hornos de arco indirecto dependen completamente de sistemas mecánicos externos para la mezcla, lo que añade una capa de complejidad y un posible punto de fallo.

Escala y Aplicación

Los hornos de arco directo dominan en operaciones a gran escala como las acerías, donde su eficiencia y capacidades de mezcla pueden aprovecharse al máximo. Los hornos de arco indirecto son típicamente más pequeños y más adecuados para aplicaciones de fundición, fusión de metales no ferrosos o procesos donde la interacción directa con una corriente eléctrica no es deseable.

Tomar la Decisión Correcta para su Objetivo

La elección entre un horno de arco directo e indirecto depende totalmente de los requisitos de su proceso en cuanto a escala, tipo de material y uniformidad deseada.

- Si su enfoque principal es la producción o el reciclaje de acero a gran escala: Un horno de arco directo es el estándar debido a su eficiencia térmica superior y al beneficio crítico de la agitación electromagnética inherente.

- Si su enfoque principal es la fusión de lotes más pequeños o aleaciones especializadas: Un horno de arco indirecto proporciona una configuración más sencilla para fundir materiales sin pasar una corriente a través de ellos, siempre que pueda adaptarse a la necesidad de mezcla mecánica.

Al comprender con precisión cómo transfiere energía cada arquitectura de horno, puede seleccionar la tecnología que mejor se alinee con sus objetivos industriales.

Tabla Resumen:

| Característica | Horno de Arco Directo | Horno de Arco Indirecto |

|---|---|---|

| Interacción del Arco | El arco se forma entre los electrodos y el material de carga | El arco se forma entre los electrodos por encima de la carga |

| Transferencia de Calor | Directa, a través del material | Indirecta, por radiación |

| Mecanismo de Mezcla | Agitación electromagnética inherente | Basculación o rotación mecánica |

| Eficiencia | Mayor eficiencia energética | Menor eficiencia energética |

| Aplicaciones Típicas | Producción de acero a gran escala, reciclaje | Fusión de lotes pequeños, metales no ferrosos |

¿Listo para optimizar su proceso de fusión de metales? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos diseños personalizados de hornos de arco eléctrico. Con nuestra excepcional I+D y fabricación interna, ofrecemos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Contáctenos hoy mismo para analizar cómo nuestras profundas capacidades de personalización pueden mejorar su eficiencia y calidad de producto. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza