En esencia, los hornos industriales de vacío se utilizan para una amplia gama de procesos térmicos donde la prevención de la contaminación es crítica. Sus aplicaciones más comunes incluyen el tratamiento térmico de aleaciones metálicas (como endurecimiento, templado y recocido), soldadura fuerte de alta integridad para unir componentes y sinterización para consolidar materiales en polvo en piezas sólidas. Son indispensables en industrias como la aeroespacial, médica y electrónica para producir componentes fiables y de alta calidad.

El desafío fundamental en el procesamiento de materiales a alta temperatura es que el calor acelera las reacciones químicas no deseadas, principalmente la oxidación, lo que degrada la calidad y el rendimiento de un material. Los hornos de vacío resuelven esto eliminando la atmósfera reactiva, creando un entorno prístino para un procesamiento térmico controlado con precisión.

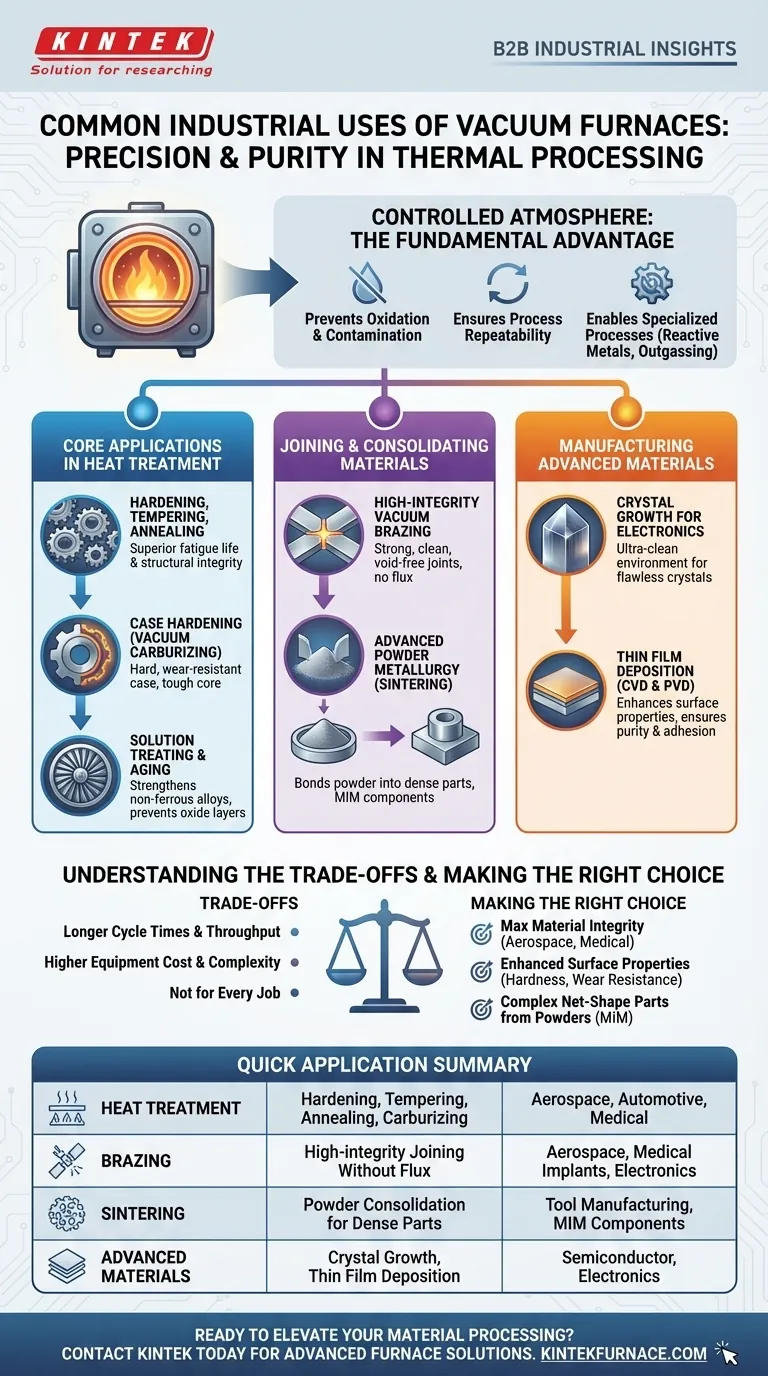

La ventaja fundamental: Un entorno incontaminado

El valor central de un horno de vacío no es el calor en sí, sino la atmósfera controlada, o la falta de ella. Al bombear el aire, el horno elimina el oxígeno, el vapor de agua y otros gases que reaccionarían con el material a altas temperaturas.

Prevención de la oxidación y la contaminación

Calentar metales en presencia de oxígeno crea una capa de óxido, o escoria, en la superficie. Un entorno de vacío elimina esto, lo que resulta en piezas brillantes y limpias que no requieren limpieza posterior al proceso. Esto es fundamental para piezas con geometrías complejas o para materiales donde la integridad de la superficie es primordial.

Asegurar la repetibilidad del proceso

Un vacío proporciona un entorno altamente estable y repetible. A diferencia de los hornos de atmósfera donde la composición del gas puede fluctuar, un vacío es un punto de partida consistente para cada ciclo, asegurando que las piezas producidas hoy sean idénticas a las piezas producidas dentro de meses.

Habilitación de procesos especializados

Ciertos materiales, particularmente los metales reactivos y las aleaciones avanzadas, solo pueden procesarse en vacío para preservar sus propiedades únicas. Además, un vacío facilita la desgasificación, extrayendo los gases atrapados del interior del propio material, lo que conduce a una mayor pureza y densidad.

Aplicaciones principales en el tratamiento térmico

El tratamiento térmico modifica la microestructura de un material para lograr propiedades mecánicas específicas como dureza, tenacidad o ductilidad. Realizar estos procesos en vacío eleva la calidad del resultado.

Endurecimiento, templado y recocido

Estos son los procesos de tratamiento térmico más comunes. El endurecimiento (mediante enfriamiento rápido) aumenta la resistencia de un material, el templado reduce su fragilidad y el recocido lo ablanda para mejorar la ductilidad. En vacío, estos procesos producen piezas con una vida a la fatiga y una integridad estructural superiores, cruciales para las aleaciones de acero de alto rendimiento.

Cementación (carburización al vacío)

Este proceso difunde carbono en la superficie de un componente de acero a alta temperatura. El resultado es una pieza con una capa exterior extremadamente dura y resistente al desgaste y un núcleo más blando y tenaz. La carburización al vacío proporciona un control excepcional sobre la profundidad y la uniformidad de la capa.

Tratamiento de solución y envejecimiento

Utilizados ampliamente en la industria aeroespacial, estos procesos fortalecen aleaciones no ferrosas como el aluminio, el níquel y el titanio. Un vacío previene la formación de capas de óxido perjudiciales que pueden comprometer el rendimiento de componentes críticos como las palas de turbina o las piezas estructurales del fuselaje.

Unión y consolidación de materiales

Más allá de modificar piezas existentes, los hornos de vacío son esenciales para crearlas y unirlas.

Soldadura fuerte al vacío de alta integridad

La soldadura fuerte utiliza un metal de aporte para unir dos componentes. En vacío, este proceso crea uniones excepcionalmente fuertes, limpias y sin poros, sin necesidad de fundente corrosivo. Es el estándar para ensamblajes de misión crítica en la industria aeroespacial, implantes médicos y equipos eléctricos como los interruptores de vacío.

Metalurgia de polvos avanzada (sinterización)

La sinterización es el proceso de tomar polvos metálicos o cerámicos compactados y calentarlos justo por debajo de su punto de fusión, lo que hace que las partículas se unan en una pieza sólida y densa. La sinterización al vacío se utiliza para producir piezas de materiales como el carburo de tungsteno para herramientas de corte y para procesar componentes fabricados mediante Moldeo por Inyección de Metal (MIM). El ciclo a menudo incluye una fase de desaglomerado para eliminar los aglutinantes poliméricos antes de la sinterización final.

Fabricación de materiales y componentes avanzados

La tecnología de vacío está a la vanguardia de la ciencia de materiales moderna y la fabricación de alta tecnología.

Crecimiento de cristales para electrónica

La creación de grandes lingotes de silicio monocristalino para obleas semiconductoras requiere un ambiente de pureza extrema. Los hornos de vacío proporcionan las condiciones ultra limpias y controladas necesarias para el crecimiento de estos cristales impecables, que son la base de toda la electrónica moderna.

Deposición de películas delgadas (CVD y PVD)

La Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) son procesos que depositan capas delgadas de material sobre un sustrato para mejorar sus propiedades (p. ej., dureza, baja fricción). Un vacío es esencial para estos procesos para asegurar la pureza y la adhesión de la película depositada.

Comprensión de las compensaciones

Aunque potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para tomar decisiones informadas.

Tiempo de ciclo y rendimiento

Bombear hasta un vacío profundo y enfriar la carga de trabajo de manera controlada lleva tiempo. En consecuencia, los tiempos de ciclo de los hornos de vacío suelen ser más largos que los de los hornos de atmósfera convencionales, lo que puede afectar el rendimiento general.

Costo y complejidad del equipo

Los hornos de vacío son sistemas sofisticados que involucran bombas de vacío, controles avanzados y una construcción de cámara especializada. Esto resulta en una mayor inversión inicial y requiere personal más cualificado para la operación y el mantenimiento.

No es adecuado para todos los trabajos

Para aceros con bajo contenido de carbono o trabajos de recocido simples donde una pequeña cantidad de oxidación superficial es aceptable y se puede eliminar fácilmente, un horno de atmósfera menos costoso suele ser una opción más económica. El valor de un vacío es directamente proporcional al costo del material y a los requisitos de rendimiento del componente.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de vacío es la herramienta adecuada, considere su objetivo final.

- Si su enfoque principal es la máxima integridad del material: Para componentes críticos en la industria aeroespacial, médica o de defensa, el tratamiento térmico y la soldadura fuerte al vacío son la elección correcta para garantizar la fiabilidad y el rendimiento.

- Si su enfoque principal es mejorar las propiedades de la superficie: Para crear piezas con una dureza extrema y resistencia al desgaste, debe investigar la carburización al vacío o el recubrimiento PVD.

- Si su enfoque principal es crear piezas complejas con forma neta a partir de polvos: Para aplicaciones como herramientas de carburo o componentes intrincados de MIM, el desaglomerado y la sinterización al vacío son los procesos estándar de la industria.

En última instancia, elegir un horno de vacío es una decisión estratégica para eliminar las variables ambientales y ejercer un control preciso sobre las propiedades finales de su material.

Tabla resumen:

| Aplicación | Usos clave | Industrias beneficiadas |

|---|---|---|

| Tratamiento térmico | Endurecimiento, templado, recocido, carburización | Aeroespacial, automotriz, médica |

| Soldadura fuerte | Unión de alta integridad sin fundente | Aeroespacial, implantes médicos, electrónica |

| Sinterización | Consolidación de polvos para piezas densas | Fabricación de herramientas, componentes MIM |

| Materiales avanzados | Crecimiento de cristales, deposición de películas delgadas | Semiconductor, electrónica |

¿Listo para elevar el procesamiento de sus materiales con precisión y pureza? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy mismo para analizar cómo nuestros hornos de vacío pueden mejorar sus aplicaciones industriales y ofrecer resultados superiores para sus componentes de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima