En esencia, los hornos de atmósfera de bajo vacío se utilizan para procesos térmicos críticos como el brasado, el recocido, la sinterización y el endurecimiento en una variedad de industrias. Son particularmente prevalentes en la fabricación automotriz para el brasado de componentes de aluminio, en la producción de herramientas para el endurecimiento del acero y en la electrónica para unir piezas donde un ambiente controlado y libre de oxígeno es esencial.

El propósito central de un horno de bajo vacío no es lograr un vacío perfecto, sino purgar eficientemente una atmósfera reactiva como el oxígeno y reemplazarla con una inerte. Esto lo convierte en la solución ideal y rentable para procesos que requieren protección contra la oxidación pero que no exigen la pureza extrema —y el gasto— de un sistema de alto vacío.

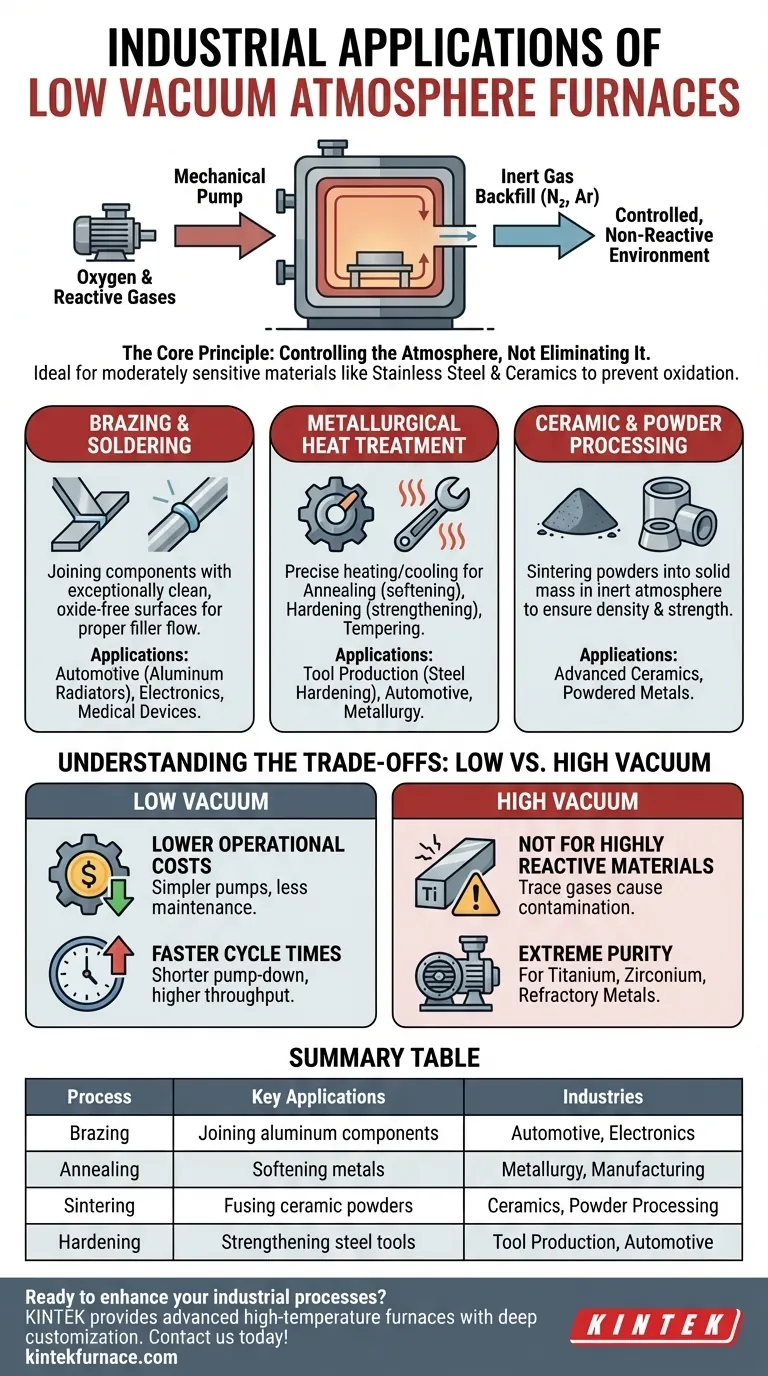

El Principio Fundamental: Por qué el 'Bajo Vacío' es la Elección Práctica

Un horno de atmósfera de bajo vacío ocupa un punto intermedio crítico en el procesamiento térmico. Comprender su función revela por qué es un caballo de batalla en tantos entornos industriales.

Controlar la Atmósfera, No Eliminarla

El objetivo principal es el control de la atmósfera. El proceso implica primero usar una bomba mecánica para lograr un vacío "bajo" o "áspero", que elimina eficazmente la mayoría del oxígeno y otros gases reactivos de la cámara.

Una vez logrado esto, la cámara se rellena con un gas inerte de alta pureza, más comúnmente nitrógeno o argón. Esto crea un ambiente no reactivo y precisamente controlado para que se lleve a cabo el proceso de tratamiento térmico.

Ideal para Materiales Moderadamente Sensibles

Este nivel de control es perfecto para materiales susceptibles a la oxidación pero que no son hiperreactivos. Metales comunes como el acero inoxidable, varias aleaciones y muchos tipos de cerámicas entran en esta categoría.

Para estos materiales, eliminar la mayor parte del oxígeno es suficiente para prevenir la formación de cascarilla, la decoloración y otras reacciones superficiales no deseadas, asegurando que el producto final cumpla con sus propiedades mecánicas y físicas requeridas.

Procesos y Aplicaciones Industriales Clave

La combinación de rentabilidad y control atmosférico suficiente hace que estos hornos sean indispensables para varios procesos de fabricación clave.

Tratamiento Térmico Metalúrgico

Procesos como el recocido (ablandamiento de metales), el endurecimiento (aumento de la resistencia) y el templado (reducción de la fragilidad) dependen de ciclos precisos de calentamiento y enfriamiento.

Realizarlos en un horno de bajo vacío evita la formación de una capa de óxido (cascarilla) en la superficie del metal. Esto resulta en una pieza más limpia, elimina la necesidad de pasos de post-procesamiento como el decapado ácido o el chorreado con arena, y asegura propiedades uniformes del material.

Brasado y Soldadura

La unión de componentes mediante brasado requiere una superficie excepcionalmente limpia y libre de óxido para que el metal de aportación humedezca y fluya correctamente en la unión.

El uso en la industria automotriz para brasar radiadores e intercambiadores de calor de aluminio es un ejemplo clásico. La atmósfera controlada previene la formación de óxido de aluminio, que de otro modo inhibiría la creación de una unión fuerte y a prueba de fugas. Esto también es crítico en la fabricación de productos electrónicos y dispositivos médicos.

Procesamiento de Cerámica y Polvos

La sinterización es el proceso de fusionar polvos en una masa sólida mediante calor. Para muchas cerámicas avanzadas y metales en polvo, realizar esto en una atmósfera inerte es innegociable.

Cualquier oxígeno presente podría reaccionar con el material, comprometiendo su densidad final, resistencia e integridad estructural. Un horno de bajo vacío proporciona el ambiente protector necesario para que estos materiales se consoliden correctamente.

Entendiendo las Ventajas y Desventajas: Bajo vs. Alto Vacío

Elegir un horno de bajo vacío es una decisión estratégica basada en el equilibrio entre los requisitos del proceso y las realidades operativas.

Ventaja: Menores Costos Operativos

Los sistemas de bajo vacío utilizan bombas mecánicas más simples y menos costosas, y tienen requisitos de sellado menos estrictos que los sistemas de alto vacío. Esto se traduce directamente en una menor inversión inicial de capital y una reducción de los costos de mantenimiento continuos.

Ventaja: Tiempos de Ciclo Más Rápidos

Lograr un bajo vacío es significativamente más rápido que bombear a un nivel de alto vacío. Este menor tiempo de evacuación significa que se pueden realizar más ciclos de proceso en un período dado, lo que aumenta directamente la producción y la eficiencia de la fábrica.

Limitación: No para Materiales Altamente Reactivos

La limitación principal es que un ambiente de bajo vacío aún contiene trazas de gases residuales. Para materiales altamente reactivos como el titanio, el zirconio y ciertos metales refractarios, incluso estas trazas pueden causar fragilización y contaminación.

Estas aplicaciones sensibles exigen la pureza extrema que solo se logra con un horno de alto vacío, que utiliza bombas más avanzadas (como bombas de difusión o turbomoleculares) para eliminar prácticamente todas las moléculas atmosféricas.

Tomar la Decisión Correcta para su Proceso

Seleccionar la tecnología de horno adecuada requiere una clara comprensión de su material, su proceso y sus objetivos de producción.

- Si su enfoque principal es el tratamiento térmico de alto volumen y sensible al costo (por ejemplo, endurecimiento de acero): Un horno de atmósfera de bajo vacío es la opción ideal por su velocidad, rentabilidad y control de proceso suficiente.

- Si su enfoque principal es la unión de componentes no ferrosos (por ejemplo, brasado de aluminio): El ambiente limpio e inerte proporcionado por un horno de bajo vacío es esencial para crear uniones fuertes y libres de óxido.

- Si su enfoque principal es el procesamiento de materiales altamente reactivos o exóticos (por ejemplo, titanio): Un horno de alto vacío es innegociable para prevenir la contaminación del material y asegurar la integridad final de la pieza.

En última instancia, un horno de atmósfera de bajo vacío es la herramienta pragmática y potente para la gran mayoría de las tareas industriales de tratamiento térmico.

Tabla Resumen:

| Proceso | Aplicaciones Clave | Industrias |

|---|---|---|

| Brasado | Unión de componentes de aluminio | Automotriz, Electrónica |

| Recocido | Ablandamiento de metales | Metalurgia, Fabricación |

| Sinterización | Fusión de polvos cerámicos | Cerámica, Procesamiento de Polvos |

| Endurecimiento | Fortalecimiento de herramientas de acero | Producción de Herramientas, Automotriz |

¿Listo para mejorar sus procesos industriales con soluciones de hornos confiables y rentables? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura avanzados como Mufles, Tubos, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, impulsando la eficiencia y la calidad en aplicaciones como el brasado, el recocido y la sinterización. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de producción.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?