En esencia, un horno de mufla es un caballo de batalla industrial que proporciona un entorno uniforme de alta temperatura, aislado de los subproductos de la combustión del combustible. Esta capacidad de calentamiento preciso y limpio lo hace indispensable en una vasta gama de aplicaciones industriales, principalmente para el tratamiento térmico de metales, la realización de análisis de materiales mediante calcinación y la fabricación de productos especializados como cerámicas.

El verdadero valor de un horno de mufla no es solo su capacidad para generar altas temperaturas, sino su "mufla", una cámara aislante que aísla la muestra de los elementos calefactores y los contaminantes. Esto asegura que el proceso se defina puramente por la temperatura, no por un ambiente químico reactivo.

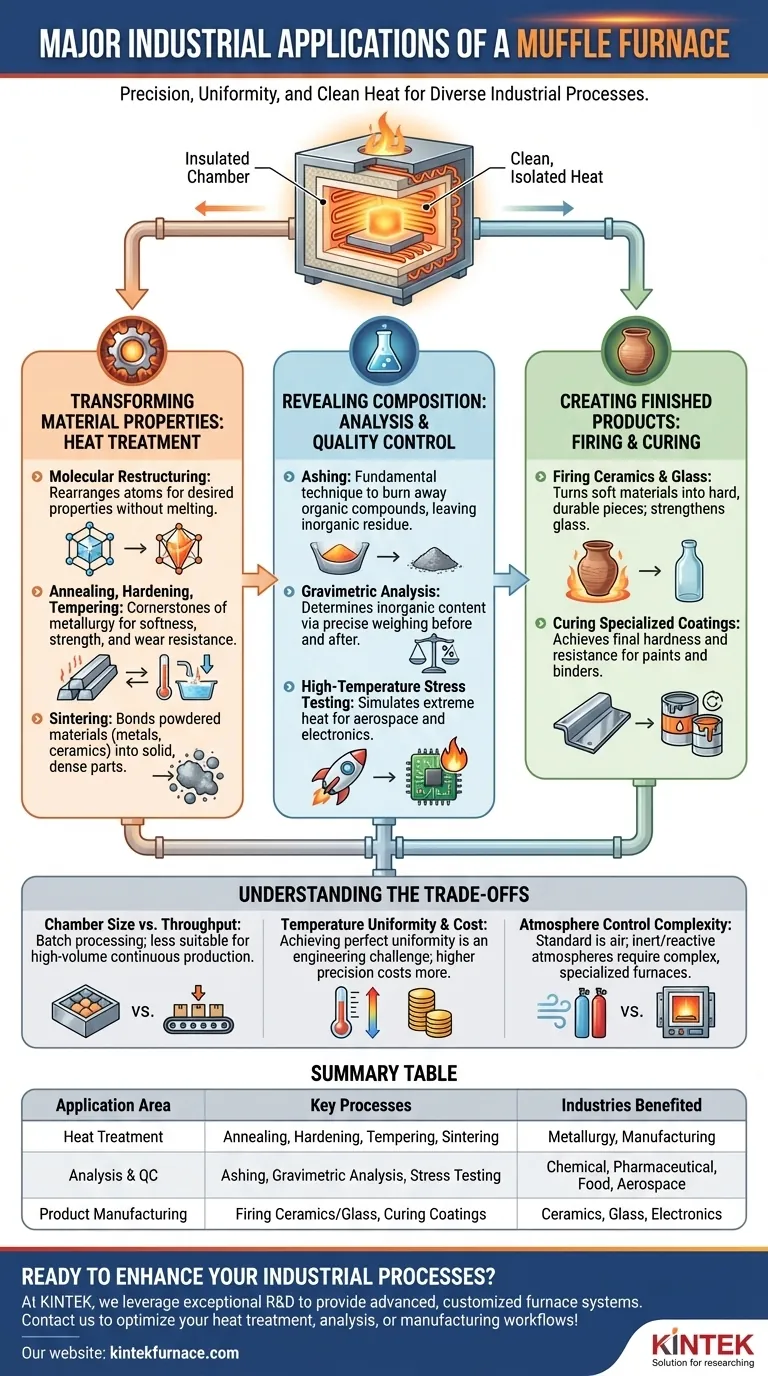

Transformación de las propiedades del material: tratamiento térmico

El uso industrial más común de los hornos de mufla es el tratamiento térmico de materiales, particularmente metales. Esto implica calentar y enfriar un material bajo condiciones controladas para alterar su microestructura interna y, por lo tanto, sus propiedades físicas y mecánicas.

El principio de la reestructuración molecular

El tratamiento térmico no funde el material. En cambio, le da a los átomos dentro de la estructura cristalina del material suficiente energía para reorganizarse en una configuración más deseable, que queda fijada al enfriarse.

Recocido, endurecimiento y templado

Estas son las piedras angulares de la metalurgia. Se utiliza un horno para revenir los metales, haciéndolos más blandos y maleables. Por el contrario, se puede usar para endurecer calentando y luego enfriando rápidamente (templando) una pieza para aumentar su resistencia y durabilidad al desgaste, seguido de templado para reducir la fragilidad.

Sinterización de polvos en sólidos

Los hornos de mufla son críticos para la sinterización, un proceso utilizado tanto para metales como para cerámicas. Los materiales en polvo se calientan a una temperatura por debajo de su punto de fusión, lo que hace que las partículas se unan y se fusionen en una masa sólida y coherente con la densidad y resistencia deseadas.

Revelando la composición: análisis y control de calidad

Cuando el objetivo es comprender de qué está hecho un material, un horno de mufla es una herramienta analítica esencial. Utiliza el calor para descomponer muestras para el análisis cuantitativo.

El papel crítico de la calcinación

En las industrias química, farmacéutica y alimentaria, la calcinación es una técnica fundamental. Se coloca una muestra en el horno y se calienta hasta que todos los compuestos orgánicos y volátiles se queman, dejando solo el residuo inorgánico no combustible (ceniza).

Análisis gravimétrico para la calidad

Al pesar la muestra antes y después de la calcinación, los analistas pueden determinar con precisión su contenido inorgánico. Esto es crucial para el control de calidad en alimentos (contenido mineral), carbón (contenido de cenizas) y producción de cemento.

Pruebas de estrés a alta temperatura

En industrias como la aeroespacial y la electrónica, los componentes deben soportar condiciones extremas. Los hornos de mufla se utilizan para simular calor intenso, probando la resistencia al fuego de los materiales o la integridad operativa de las placas de circuitos para asegurar que cumplan con estrictos estándares de seguridad y confiabilidad.

Creación de productos terminados: cocción y curado

Más allá de la modificación y el análisis, los hornos de mufla participan directamente en la fabricación de ciertos bienes. El calor controlado proporciona la energía necesaria para las transformaciones químicas y físicas.

Cocción de cerámicas y vidrio

El proceso de cocción es lo que convierte un objeto de arcilla blanda en una pieza de cerámica dura y duradera. El calor uniforme del horno asegura que la pieza se cure de manera uniforme, evitando grietas y debilidades. Procesos similares se utilizan en la fabricación de vidrio para fortalecer o dar forma a los productos.

Curado de recubrimientos especializados

Ciertas pinturas, recubrimientos y aglutinantes de alto rendimiento requieren un proceso de curado térmico para alcanzar su dureza final y resistencia química. Un horno de mufla proporciona el ambiente consistente y limpio necesario para que estas reacciones ocurran correctamente.

Entendiendo las compensaciones

Aunque increíblemente versátil, un horno de mufla no es una solución universal. Comprender sus limitaciones es clave para usarlo eficazmente.

Tamaño de la cámara vs. rendimiento

Los hornos de mufla son fundamentalmente procesadores por lotes. El tamaño de su cámara limita el volumen de material que se puede procesar a la vez, lo que los hace menos adecuados para líneas de producción continuas de alto volumen en comparación con los hornos de túnel.

Uniformidad de la temperatura y coste

Lograr una uniformidad de temperatura perfecta en toda la cámara es un desafío de ingeniería. Los hornos de mayor especificación con controladores avanzados y múltiples zonas de calentamiento proporcionan una mejor uniformidad, pero tienen un coste significativamente más alto.

Complejidad del control de atmósfera

Un horno de mufla estándar funciona con una atmósfera de aire. Si un proceso requiere una atmósfera inerte (por ejemplo, nitrógeno, argón) o reactiva para prevenir la oxidación, es necesario un horno especializado y más complejo con sellos herméticos para gases y puertos de entrada.

Tomando la decisión correcta para su objetivo

La aplicación ideal de un horno de mufla depende completamente del objetivo industrial.

- Si su enfoque principal es el procesamiento metalúrgico: Necesita control preciso de la temperatura, rampas programables de calentamiento/enfriamiento y, potencialmente, una atmósfera inerte para aleaciones sensibles.

- Si su enfoque principal es la química analítica (calcinación): Su prioridad es asegurar la combustión completa de la materia orgánica, la estabilidad de la temperatura y prevenir la contaminación cruzada entre muestras.

- Si su enfoque principal es la prueba de materiales o I+D: La versatilidad es clave, así que busque un horno con un amplio rango de temperatura, ciclos programables y una construcción robusta para manejar diversos materiales.

En última instancia, el horno de mufla sirve como una herramienta fundamental para manipular y comprender materiales donde el calor controlado y limpio es el parámetro crítico.

Tabla resumen:

| Área de aplicación | Procesos clave | Industrias beneficiadas |

|---|---|---|

| Tratamiento térmico | Recocido, endurecimiento, templado, sinterización | Metalurgia, fabricación |

| Análisis y control de calidad | Calcinación, análisis gravimétrico, pruebas de estrés | Química, farmacéutica, alimentaria, aeroespacial |

| Fabricación de productos | Cocción de cerámicas/vidrio, curado de recubrimientos | Cerámica, vidrio, electrónica |

¿Listo para mejorar sus procesos industriales con soluciones de alta temperatura a medida?

En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar sistemas de hornos avanzados para diversos laboratorios e industrias. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD— está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas.

Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus flujos de trabajo de tratamiento térmico, análisis o fabricación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros