En esencia, los calentadores de banda son elementos calefactores eléctricos planos y rectangulares diseñados para una aplicación de calor fiable y versátil. Consisten en un elemento de alambre de resistencia, típicamente envuelto o intercalado entre capas de aislamiento de mica, y encerrado dentro de una cubierta metálica protectora. Esta construcción simple les permite proporcionar calor localizado ya sea por contacto directo (conducción) o calentando el aire circundante (convección).

Aunque su diseño plano parece básico, los calentadores de banda ofrecen una solución excepcionalmente robusta y adaptable para la calefacción de superficies y aire. Su verdadero valor reside en su capacidad de personalización, lo que permite modificaciones precisas en la forma, el montaje y la terminación eléctrica para adaptarse a entornos industriales exigentes.

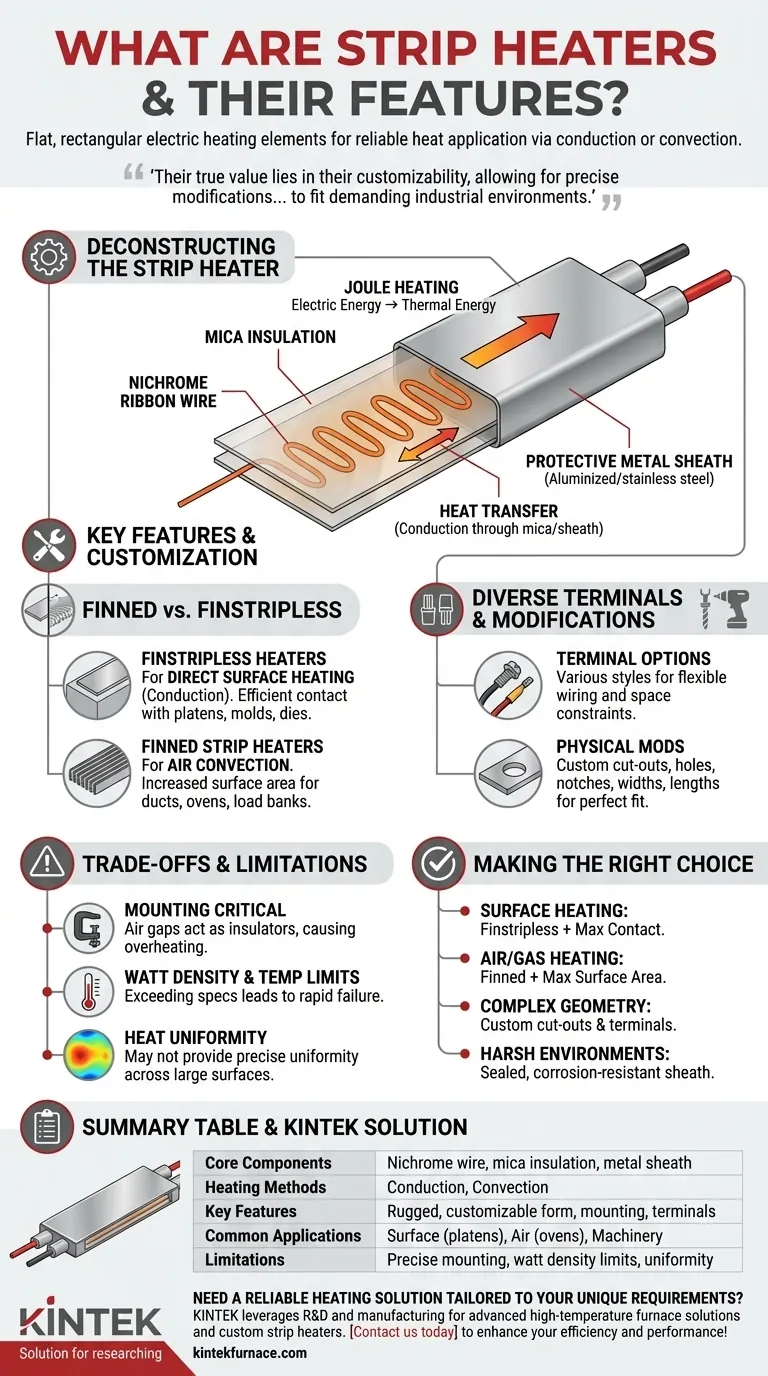

Deconstruyendo el calentador de banda: componentes principales

La eficacia de un calentador de banda proviene de la sinergia de sus tres componentes principales. Comprender cada parte es clave para entender su función.

El elemento calefactor y el aislamiento

El corazón del calentador es un alambre de cinta de níquel-cromo (nicrom). Esta aleación se elige por su alta resistencia eléctrica y su capacidad para soportar ciclos de calentamiento repetidos sin degradarse.

Este alambre se enrolla cuidadosamente y se aísla eléctricamente con láminas de mica. La mica es un material crítico porque es un excelente aislante eléctrico pero un buen conductor térmico, lo que permite que el calor pase eficientemente mientras previene cortocircuitos.

La cubierta protectora

Una cubierta metálica exterior, típicamente de acero aluminizado o inoxidable, encierra el conjunto de mica y alambre. Esta cubierta cumple dos propósitos: protege los componentes internos de la humedad, la contaminación y el daño físico, y proporciona una superficie duradera y plana para transferir el calor a su objetivo.

El principio de funcionamiento

Los calentadores de banda funcionan según el principio simple del calentamiento Joule, donde la energía eléctrica se convierte en energía térmica a medida que la corriente pasa a través del alambre de resistencia. Este calor se conduce luego a través de la mica y la cubierta al ambiente exterior. Se pueden sujetar directamente a una superficie para calentamiento conductivo o equiparse con aletas para transferir calor al aire por convección.

Características clave y opciones de personalización

El verdadero poder de los calentadores de banda reside en su adaptabilidad. No son un componente de talla única, sino una plataforma que se puede adaptar a una tarea específica.

Con aletas vs. Sin aletas

La variación más significativa es la presencia de aletas.

- Los calentadores sin aletas están diseñados para el calentamiento de superficies. Dependen del contacto directo y ajustado para conducir el calor de manera eficiente a platinas, moldes, troqueles o tanques.

- Los calentadores de banda con aletas tienen aletas unidas a la cubierta para aumentar drásticamente el área de la superficie. Esto los hace ideales para el calentamiento de aire por convección en conductos, hornos y resistencias de banco de carga.

Diversas configuraciones de terminales

Los calentadores de banda se pueden fabricar con varios estilos de terminales eléctricos para adaptarse a diferentes necesidades de cableado y limitaciones de espacio. Las opciones van desde simples terminales de tornillo hasta cables conductores aislados, lo que permite una instalación flexible y segura en maquinaria apretada o compleja.

Modificaciones físicas para un ajuste perfecto

Para integrarse en conjuntos complejos, los calentadores de banda se pueden fabricar con recortes, orificios o muescas personalizados. Esto les permite ajustarse alrededor de pernos, sensores u otras obstrucciones sin comprometer la función de calentamiento. También se pueden fabricar en diferentes anchos y longitudes para adaptarse a una huella de aplicación específica.

Comprendiendo las ventajas y limitaciones

Aunque son muy versátiles, los calentadores de banda tienen limitaciones prácticas que son cruciales considerar para una implementación exitosa.

El montaje es crítico para el rendimiento

Para aplicaciones de calentamiento de superficies, el rendimiento depende completamente de la calidad del montaje. Cualquier espacio de aire entre el calentador y la superficie objetivo actuará como aislante, atrapando el calor, reduciendo la eficiencia y potencialmente causando que el calentador se sobrecaliente y falle prematuramente.

Densidad de vatios y límites de temperatura

Cada calentador de banda tiene una densidad de vatios máxima (vatios por pulgada cuadrada) y una clasificación de temperatura. Intentar operar un calentador más allá de estas especificaciones, especialmente sin un disipador de calor adecuado, provocará una falla rápida. La aplicación debe poder absorber el calor tan rápido como el calentador lo produce.

Uniformidad del calor

Aunque son excelentes para muchas aplicaciones, un calentador de banda estándar puede no proporcionar la uniformidad de temperatura precisa en una superficie grande que puede ofrecer un calentador de lámina grabada o de caucho de silicona. Para aplicaciones que requieren un control térmico extremadamente estricto, otro tipo de calentador puede ser más adecuado.

Tomando la decisión correcta para su aplicación

Seleccionar la configuración correcta del calentador de banda es esencial para el rendimiento, la eficiencia y la longevidad.

- Si su enfoque principal es el calentamiento directo de superficies: Elija un calentador sin aletas y priorice un sistema de montaje que asegure el máximo contacto con la superficie para una conducción eficiente.

- Si su enfoque principal es calentar aire o gases: Seleccione un calentador de banda con aletas para maximizar el área de la superficie para una convección efectiva.

- Si su aplicación tiene una geometría compleja: Trabaje con un fabricante para especificar recortes, orificios y una configuración de terminales personalizados que se ajusten a sus limitaciones físicas.

- Si opera en un ambiente hostil o húmedo: Asegúrese de seleccionar un modelo con una cubierta sellada y resistente a la corrosión (como acero inoxidable) y terminales apropiados resistentes a la humedad.

En última instancia, la eficacia de un calentador de banda se define por lo bien que su configuración se adapta a la tarea de calentamiento específica en cuestión.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Componentes principales | Alambre de resistencia (nicrom), aislamiento de mica, cubierta metálica (p. ej., acero aluminizado o inoxidable) |

| Métodos de calentamiento | Conducción (contacto directo con la superficie), Convección (calentamiento de aire con aletas) |

| Características clave | Diseño robusto, alta personalización en forma, montaje y terminales |

| Aplicaciones comunes | Calentamiento de superficies para platinas/moldes, calentamiento de aire en hornos/conductos, maquinaria industrial |

| Limitaciones | Requiere montaje preciso, tiene límites de densidad de vatios y temperatura, puede carecer de distribución uniforme del calor |

¿Necesita una solución de calefacción fiable adaptada a sus requisitos únicos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos calentadores de banda personalizados. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para satisfacer las diversas necesidades de laboratorios y entornos industriales. Con sólidas capacidades de personalización profunda, garantizamos una alineación precisa con sus demandas experimentales y operativas. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido