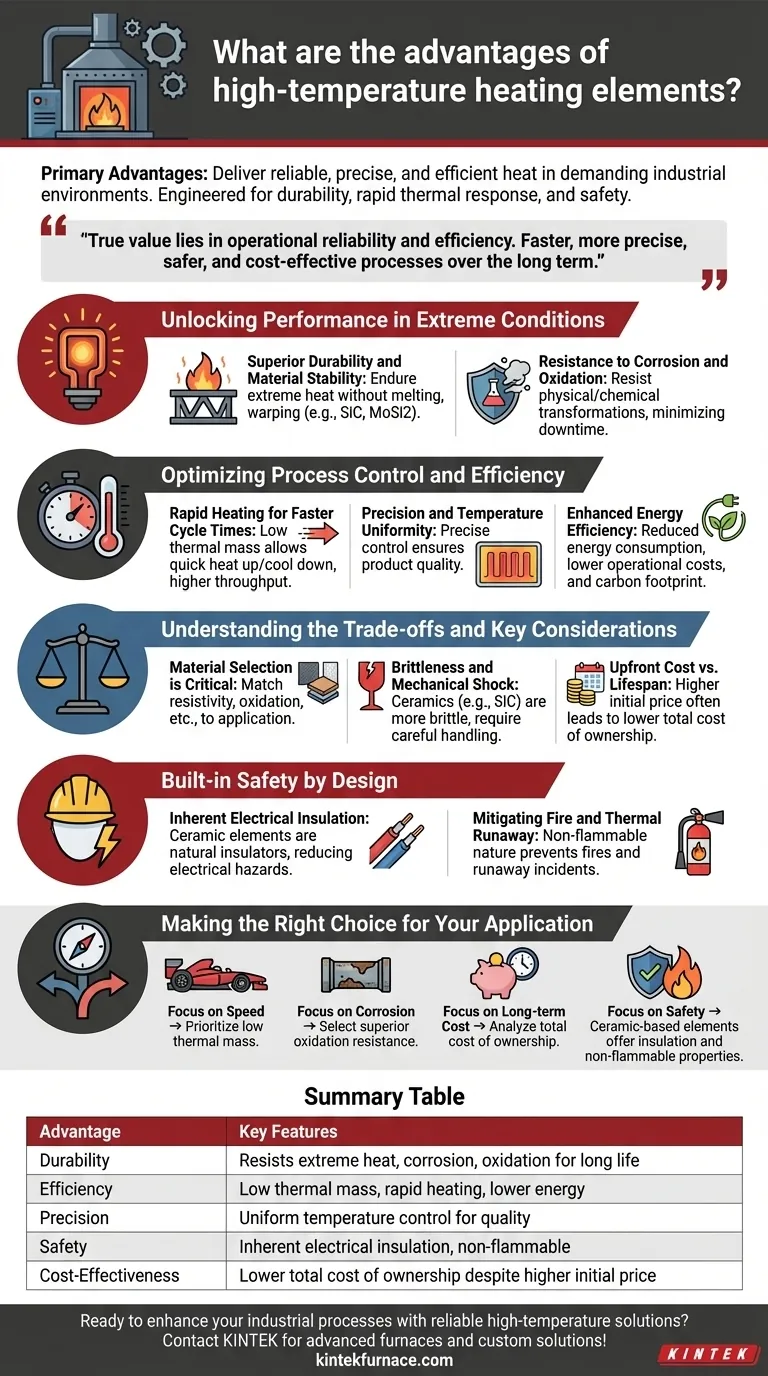

Las principales ventajas de los elementos calefactores de alta temperatura son su capacidad para proporcionar calor fiable, preciso y eficiente en entornos industriales exigentes donde los calentadores convencionales fallarían. Estos componentes especializados están diseñados para una durabilidad excepcional, una rápida respuesta térmica y una mayor seguridad operativa, lo que los hace críticos para las aplicaciones avanzadas de fabricación y procesamiento.

Si bien la capacidad de alcanzar temperaturas extremas es su característica definitoria, el verdadero valor de estos elementos radica en su fiabilidad operativa y eficiencia. Permiten procesos que no solo son más rápidos y precisos, sino también más seguros y rentables a largo plazo.

Desbloqueando el rendimiento en condiciones extremas

La función principal de estos elementos es funcionar de manera constante donde otros no pueden. Esta fiabilidad se deriva de sus propiedades materiales fundamentales.

Durabilidad superior y estabilidad del material

Los elementos de alta temperatura están fabricados con materiales como carburo de silicio (SiC), disiliciuro de molibdeno (MoSi2) o aleaciones metálicas específicas. Estos materiales se eligen por su capacidad para soportar calor extremo sin derretirse, deformarse o degradarse. Esto garantiza una larga vida útil y un rendimiento constante en procesos como la sinterización, la fusión o el tratamiento térmico.

Resistencia a la corrosión y la oxidación

Muchos procesos industriales implican atmósferas químicamente agresivas. Estos elementos calefactores están diseñados para resistir transformaciones físicas y químicas, incluida la oxidación, que es un punto de fallo común para los metales estándar a altas temperaturas. Esta resiliencia minimiza el tiempo de inactividad y los costes de mantenimiento.

Optimización del control de procesos y la eficiencia

Más allá de la simple durabilidad, los elementos de alta temperatura proporcionan un nivel de control que afecta directamente a la calidad del producto y a los costes operativos.

Calentamiento rápido para tiempos de ciclo más rápidos

Muchos elementos avanzados, especialmente los de tipo cerámico, presentan una baja masa térmica. Esto les permite calentarse y enfriarse muy rápidamente, lo que acelera significativamente los tiempos de ciclo del proceso. Ciclos más rápidos conducen a un mayor rendimiento y productividad.

Precisión y uniformidad de la temperatura

Los materiales utilizados permiten un control preciso del proceso de calentamiento. Esta capacidad es fundamental para las aplicaciones que requieren una distribución de calor uniforme y constante para garantizar la calidad del producto y prevenir defectos.

Eficiencia energética mejorada

Los ciclos de calentamiento rápidos contribuyen directamente a la reducción del consumo de energía, ya que se dedica menos tiempo a llevar el sistema a su temperatura objetivo. Además, muchos materiales cerámicos retienen el calor de manera muy eficaz, requiriendo menos energía para mantener una temperatura estable, lo que reduce los costes operativos y la huella de carbono general.

Comprensión de las compensaciones y consideraciones clave

Aunque son muy ventajosos, estos elementos no son una solución universal. Comprender sus limitaciones es clave para una implementación exitosa.

La selección de materiales es fundamental

El rendimiento de un elemento está dictado por su composición material. Factores como la resistencia, la resistencia a la oxidación y el coeficiente de temperatura de la resistencia deben ajustarse cuidadosamente al entorno y a los requisitos de temperatura de la aplicación específica.

Fragilidad y choque mecánico

Muchos elementos cerámicos de alto rendimiento, como el SiC, son significativamente más frágiles que sus homólogos metálicos. Son más susceptibles a daños por choque mecánico o vibración, lo que requiere un manejo cuidadoso y un diseño de instalación.

Coste inicial frente a vida útil

Los elementos especializados de alta temperatura suelen tener un precio de compra inicial más alto que los calentadores estándar. Este coste debe sopesarse con su vida útil prolongada, menor consumo de energía y menores necesidades de mantenimiento, lo que a menudo resulta en un menor coste total de propiedad.

Seguridad integrada por diseño

Operar a temperaturas extremas introduce importantes desafíos de seguridad. Los elementos de alta temperatura están diseñados con características para mitigar estos riesgos.

Aislamiento eléctrico inherente

Los elementos calefactores cerámicos son aislantes eléctricos naturales. Esta propiedad reduce drásticamente el riesgo de cortocircuitos y otros peligros, creando un entorno operativo más seguro, especialmente en comparación con los elementos metálicos que requieren capas de aislamiento separadas.

Mitigación de incendios y descontrol térmico

La naturaleza no inflamable de materiales como las cerámicas minimiza el riesgo de incendio. Sus propiedades térmicas estables también ayudan a prevenir incidentes de descontrol térmico, donde un bucle de retroalimentación puede hacer que las temperaturas aumenten sin control.

Tomar la decisión correcta para su aplicación

La selección del elemento calefactor correcto requiere alinear sus ventajas específicas con su objetivo operativo principal.

- Si su enfoque principal es la velocidad del proceso: Priorice los elementos con baja masa térmica para los ciclos de calentamiento y enfriamiento más rápidos.

- Si su enfoque principal es un entorno corrosivo: Seleccione elementos con una resistencia superior a la oxidación, como el carburo de silicio o aquellos con revestimientos protectores.

- Si su enfoque principal es la eficiencia de costes a largo plazo: Analice el coste total de propiedad, teniendo en cuenta la vida útil del elemento y el consumo de energía, no solo su precio inicial.

- Si su enfoque principal es la seguridad operativa: Los elementos a base de cerámica ofrecen ventajas significativas debido a su aislamiento eléctrico inherente y sus propiedades no inflamables.

Elegir el elemento de alta temperatura adecuado es una inversión en la fiabilidad, la eficiencia y la seguridad de todo su proceso.

Tabla de resumen:

| Ventaja | Características clave |

|---|---|

| Durabilidad | Resiste calor extremo, corrosión y oxidación para una larga vida útil |

| Eficiencia | La baja masa térmica permite un calentamiento rápido, reduciendo el consumo de energía |

| Precisión | Garantiza un control uniforme de la temperatura para resultados de alta calidad |

| Seguridad | El aislamiento eléctrico inherente y las propiedades no inflamables minimizan los riesgos |

| Rentabilidad | Menor coste total de propiedad a pesar de una inversión inicial más alta |

¿Listo para mejorar sus procesos industriales con soluciones fiables de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como los sistemas de crisol, tubo, rotatorio, al vacío y con atmósfera, y CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas con precisión. Contáctenos hoy para analizar cómo nuestros elementos calefactores pueden aumentar su eficiencia, seguridad y rendimiento.

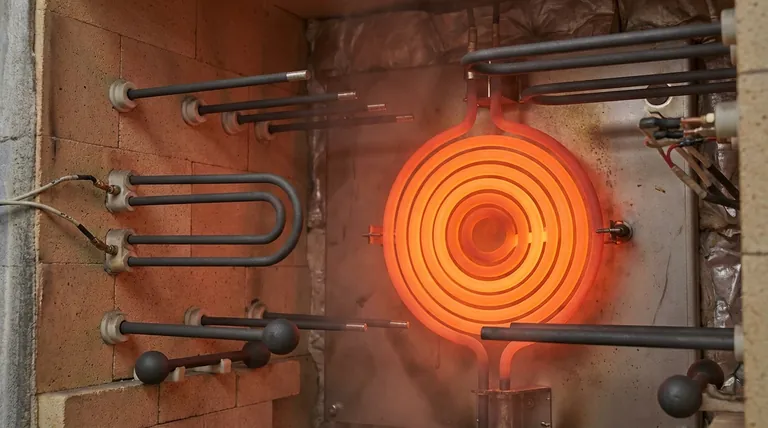

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil