En resumen, las ventajas de un horno de inducción son eficiencia superior, control preciso y limpieza operativa. En comparación con los métodos tradicionales alimentados por combustible, la tecnología de inducción proporciona un proceso de fusión más rápido, más rentable y de mayor calidad al generar calor directamente dentro del propio metal. Esto elimina muchos de los costos, impurezas e ineficiencias asociados con la quema de combustibles fósiles.

La ventaja principal de un horno de inducción no es solo una lista de beneficios, sino un cambio fundamental en la metodología de calentamiento. Al utilizar campos electromagnéticos en lugar de combustión externa, transforma la fusión de un arte aproximado a una ciencia precisa, controlable y altamente eficiente.

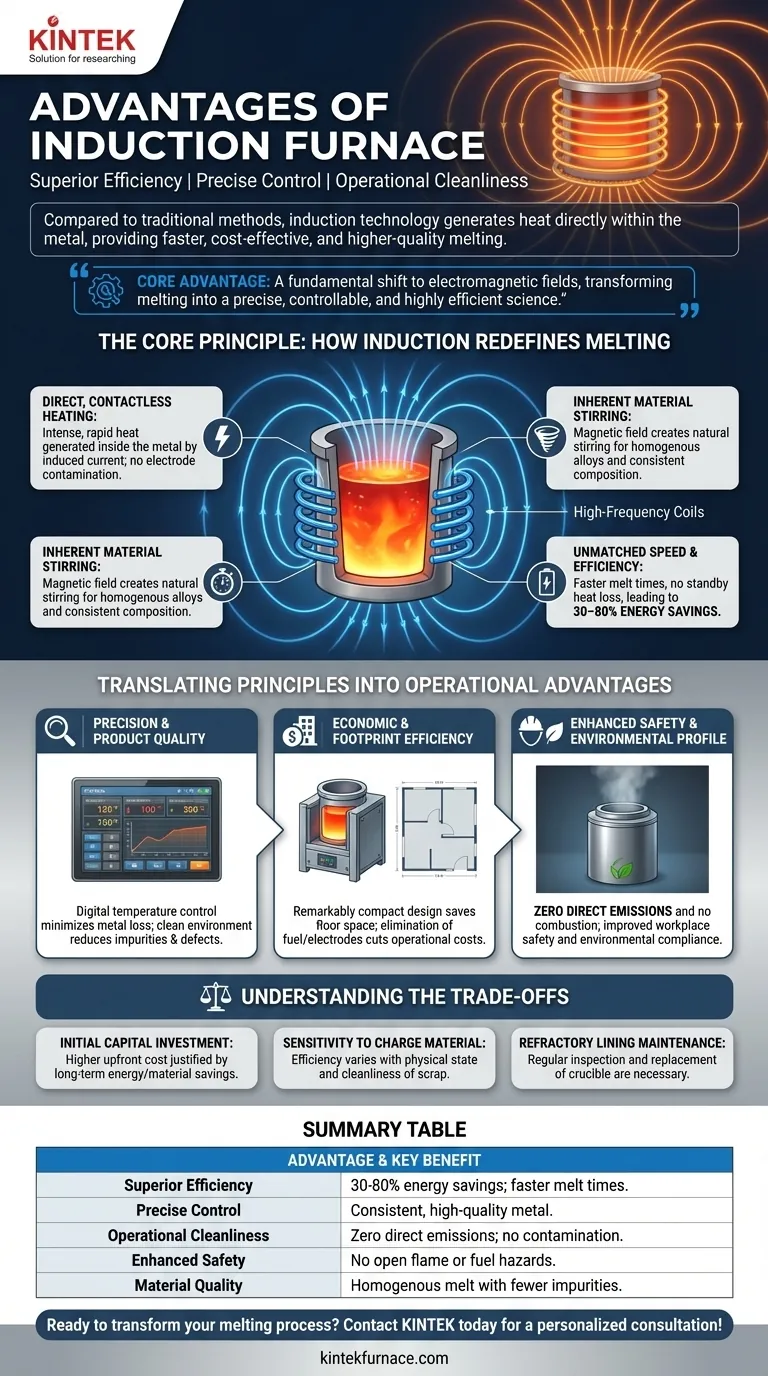

El Principio Central: Cómo la Inducción Redefine la Fusión

Para comprender las ventajas, primero debe comprender el mecanismo. Un horno de inducción no quema combustible. En cambio, utiliza un campo magnético potente y de alta frecuencia para inducir una corriente eléctrica directamente dentro de la carga metálica.

Calentamiento Directo y sin Contacto

La resistencia del metal a esta corriente inducida genera un calor intenso y rápido de adentro hacia afuera. Esto es fundamentalmente diferente de los hornos tradicionales que deben calentar el exterior del material y esperar a que la energía se conduzca hacia el interior.

Debido a que el elemento calefactor (el campo magnético) nunca toca el material, no hay contaminación por electrodos ni subproductos de la combustión.

Agitación Inherente del Material

El mismo campo magnético que genera calor también crea una acción de agitación natural dentro del baño fundido. Esto asegura una mezcla homogénea, lo cual es fundamental para producir aleaciones de alta calidad con una composición química consistente.

Velocidad y Eficiencia Inigualables

El calentamiento desde el interior es drásticamente más rápido, con tiempos de fusión medidos en minutos en lugar de horas. Tampoco hay pérdida de calor en espera, ya que la energía solo se consume cuando el horno está fundiendo activamente.

Esta eficiencia directa puede resultar en un ahorro de energía del 30% al 80% en comparación con los métodos más antiguos, lo que reduce significativamente los costos operativos a largo plazo.

Traduciendo Principios en Ventajas Operativas

La física subyacente de la fusión por inducción ofrece beneficios tangibles en producción, finanzas y seguridad.

Precisión y Calidad del Producto

La capacidad de gestionar la entrada de energía con precisión digital permite un control de temperatura extremadamente preciso. Esto minimiza la pérdida de metal debido al sobrecalentamiento y previene la formación de microestructuras no deseadas.

El ambiente de fusión limpio, libre de gases de combustión, da como resultado un producto final con menos impurezas y defectos relacionados con gases.

Eficiencia Económica y de Huella

Los hornos de inducción son notablemente compactos y requieren menos espacio en el suelo que sus contrapartes tradicionales.

La eliminación de combustible y electrodos elimina categorías enteras de costos operativos y desafíos logísticos relacionados con el almacenamiento y manipulación de materiales combustibles.

Perfil de Seguridad y Medioambiental Mejorado

Sin llama abierta ni combustión de combustibles fósiles, el proceso de inducción produce cero emisiones directas. Esto lo convierte en una tecnología respetuosa con el medio ambiente que ayuda a cumplir con regulaciones estrictas.

La ausencia de combustible también mejora drásticamente la seguridad en el lugar de trabajo al eliminar los riesgos asociados con el almacenamiento, transporte y peligros de combustión de combustible.

Comprender las Compensaciones

Ninguna tecnología está exenta de consideraciones. Una evaluación objetiva debe reconocer los desafíos potenciales.

Inversión de Capital Inicial

Los sistemas de horno de inducción son tecnológicamente avanzados y generalmente requieren una inversión de capital inicial más alta en comparación con los tipos de hornos tradicionales más simples. Sin embargo, los ahorros a largo plazo en energía y materiales a menudo justifican este costo inicial.

Sensibilidad al Material de Carga

La eficiencia del proceso puede verse afectada por el estado físico y la limpieza del metal que se carga. La chatarra muy suelta o sucia puede no acoplarse tan eficientemente con el campo magnético y puede producir humo o escoria.

Mantenimiento del Revestimiento Refractario

El crisol, o revestimiento refractario, que contiene el metal fundido es un componente crítico que se desgasta con el tiempo. Requiere inspección, mantenimiento y eventual reemplazo regulares, lo que representa un costo operativo recurrente clave y una fuente de tiempo de inactividad.

Tomando la Decisión Correcta para su Operación

Elegir la tecnología de fusión correcta depende totalmente de sus objetivos principales.

- Si su enfoque principal es el control de procesos y la calidad: La regulación precisa de la temperatura y la agitación electromagnética de un horno de inducción son incomparables para producir metales consistentes y de alta calidad.

- Si su enfoque principal es la reducción de costos operativos: La significativa eficiencia energética y la eliminación de los costos de combustible proporcionan una ventaja económica sólida y a largo plazo que puede compensar una inversión inicial más alta.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad: La ausencia de combustión y la manipulación de combustible asociada hacen de la inducción la tecnología de fusión más limpia y segura disponible.

En última instancia, adoptar un horno de inducción es una decisión estratégica que prioriza la precisión, la eficiencia a largo plazo y la seguridad operativa sobre los costos de capital iniciales más bajos.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Eficiencia Superior | Ahorro de energía del 30-80% frente a métodos tradicionales; tiempos de fusión más rápidos. |

| Control Preciso | Gestión digital de la temperatura para un metal consistente y de alta calidad. |

| Limpieza Operativa | Cero emisiones directas; sin contaminación por combustible o electrodos. |

| Seguridad Mejorada | Sin llama abierta ni peligros de combustible combustible. |

| Calidad del Material | La agitación electromagnética asegura una fusión homogénea con menos impurezas. |

¿Listo para transformar su proceso de fusión con la precisión y eficiencia de un horno de inducción?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas para diversas aplicaciones industriales y de laboratorio. Nuestra línea de productos, que incluye hornos de mufla, tubulares y de vacío de alta temperatura, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos operativos únicos.

Permita que nuestros expertos le ayuden a seleccionar o diseñar a medida el horno perfecto para aumentar su productividad, reducir costos y mejorar la seguridad. ¡Contacte a KINTEK hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza