En resumen, la principal ventaja del procesamiento a baja temperatura de PECVD es su capacidad para depositar películas delgadas de alta calidad sin causar daños térmicos. Esta capacidad es crítica para construir dispositivos electrónicos modernos que dependen de estructuras complejas de múltiples capas y materiales sensibles a la temperatura. Al utilizar plasma en lugar de calor intenso para impulsar las reacciones químicas, PECVD preserva la integridad de los componentes subyacentes.

El valor central de la PECVD de baja temperatura no es solo una mejora menor; expande fundamentalmente el universo de lo que se puede fabricar. Permite la creación de dispositivos avanzados en sustratos sensibles que serían destruidos por las altas temperaturas de los métodos de deposición convencionales.

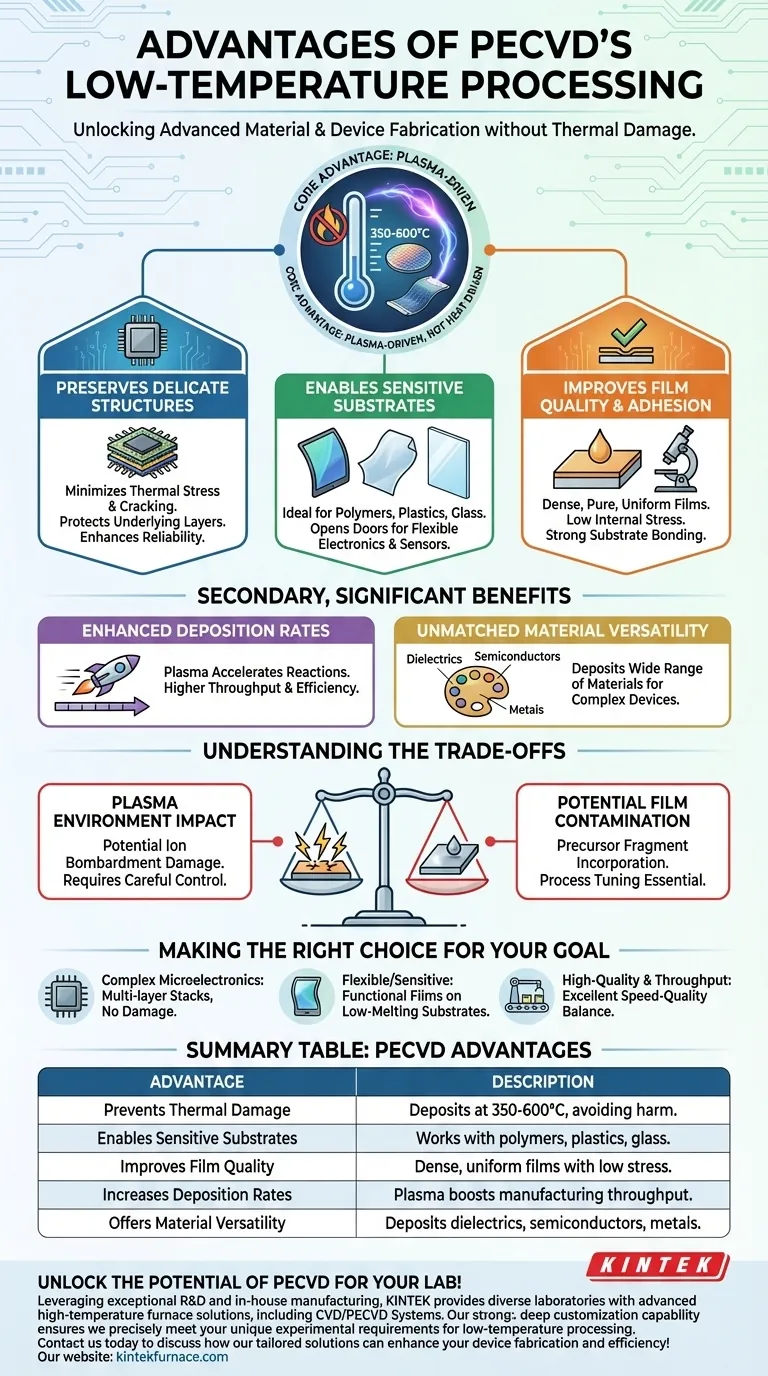

Por qué la baja temperatura cambia las reglas del juego

La deposición química de vapor (CVD) tradicional se basa en altas temperaturas (a menudo >600°C) para proporcionar la energía necesaria para las reacciones químicas. Si bien es efectiva, esta energía térmica es indiscriminada y crea desafíos significativos. PECVD los supera utilizando una fuente de energía (plasma) que no se basa en el calor.

Preservando estructuras delicadas de dispositivos

En la fabricación de semiconductores, los dispositivos se construyen capa por capa. Cada nueva capa no puede dañar las ya presentes.

Las altas temperaturas causan estrés térmico, ya que diferentes materiales se expanden y contraen a diferentes velocidades. Esto provoca agrietamiento, delaminación y pérdida de integridad estructural, lo que en última instancia causa fallas en el dispositivo.

PECVD opera a temperaturas mucho más bajas (típicamente 350-600°C), minimizando este estrés y preservando las intrincadas estructuras preexistentes en una oblea. Esto mejora directamente el rendimiento y la fiabilidad del dispositivo.

Permitiendo una gama más amplia de sustratos

Muchas tecnologías prometedoras, como la electrónica flexible o los sensores avanzados, no se pueden construir sobre obleas de silicio tradicionales. Requieren sustratos que no pueden soportar altas temperaturas.

La capacidad de baja temperatura de PECVD la hace ideal para depositar películas sobre materiales sensibles a la temperatura como polímeros, plásticos y ciertos tipos de vidrio. Esto abre aplicaciones que son imposibles con procesos de alta temperatura.

Mejora la calidad y la adhesión de la película

Uno podría asumir que una temperatura más baja significa una calidad más baja, pero PECVD desafía esto. La energía para impulsar la reacción de deposición proviene de las especies altamente reactivas en el plasma, no solo del calor.

Este proceso impulsado por plasma permite el crecimiento de películas densas, puras y uniformes. Las películas resultantes exhiben baja tensión interna y excelente adhesión al sustrato porque no se forman bajo la coacción de una expansión y contracción térmica extremas.

Los beneficios secundarios, pero significativos

Más allá de prevenir el daño térmico, la naturaleza centrada en el plasma de PECVD proporciona otras ventajas potentes.

Tasas de deposición mejoradas

Los electrones de alta energía dentro del plasma aceleran drásticamente las reacciones químicas necesarias para la deposición de películas.

Esto permite a PECVD lograr altas tasas de deposición incluso a bajas temperaturas, lo que lleva a una mayor capacidad de producción y eficiencia de fabricación en comparación con muchos métodos térmicos convencionales.

Versatilidad de materiales inigualable

Debido a que el proceso no está limitado por la estabilidad térmica del sustrato, PECVD se puede utilizar para depositar una gama excepcionalmente amplia de materiales.

Esto incluye dieléctricos (como nitruro de silicio y dióxido de silicio), semiconductores e incluso metales. Esta versatilidad la convierte en una tecnología fundamental para la fabricación de dispositivos complejos y multimateriales.

Comprender las compensaciones

Aunque potente, PECVD no está exenta de complejidades. La introducción del plasma, si bien resuelve el problema del calor, crea su propio conjunto de variables para gestionar.

El impacto del entorno de plasma

Los iones de alta energía en el plasma pueden, si no se controlan adecuadamente, causar daños físicos al sustrato o la película a través del bombardeo de iones. Esto puede crear defectos que afectan el rendimiento eléctrico.

Potencial de contaminación de la película

Las reacciones químicas en PECVD son complejas. Es posible que fragmentos precursores, como el hidrógeno, se incorporen a la película en crecimiento. Esto puede alterar las propiedades eléctricas u ópticas deseadas de la película. Se requiere un ajuste cuidadoso del proceso para minimizar estos efectos.

Tomar la decisión correcta para su objetivo

Seleccionar PECVD es una decisión estratégica basada en sus requisitos específicos de material y dispositivo.

- Si su enfoque principal son los microelectrónica complejos: PECVD es esencial para depositar películas en una pila de múltiples capas sin dañar los circuitos integrados subyacentes.

- Si su enfoque principal es la electrónica flexible o materiales sensibles: PECVD es la opción predeterminada para depositar películas funcionales sobre polímeros, plásticos u otros sustratos de bajo punto de fusión.

- Si su enfoque principal son películas de alta calidad con alta productividad: PECVD proporciona un excelente equilibrio entre velocidad y calidad, especialmente para depositar recubrimientos gruesos o cubrir grandes áreas de manera uniforme.

En última instancia, la capacidad de baja temperatura de PECVD es lo que permite la fabricación de los materiales y dispositivos electrónicos más avanzados de la actualidad.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Evita daños térmicos | Deposita películas a 350-600°C, evitando daños a estructuras y materiales delicados. |

| Permite sustratos sensibles | Funciona con polímeros, plásticos y vidrio, ampliando las posibilidades de aplicación. |

| Mejora la calidad de la película | El proceso impulsado por plasma garantiza películas densas y uniformes con baja tensión y fuerte adhesión. |

| Aumenta las tasas de deposición | El plasma de alta energía acelera las reacciones, impulsando la productividad de fabricación. |

| Ofrece versatilidad de materiales | Deposita dieléctricos, semiconductores y metales para la fabricación de diversos dispositivos. |

¡Desbloquee el potencial de PECVD para su laboratorio! Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para el procesamiento a baja temperatura. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la fabricación de sus dispositivos y su eficiencia!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación