En resumen, la durabilidad y el bajo mantenimiento de los tubos de cuarzo provienen de su excepcional resistencia térmica, inercia química y una superficie intrínsecamente lisa. Estas propiedades aseguran que puedan soportar condiciones de proceso extremas sin degradarse, mientras que su naturaleza no porosa previene la acumulación de residuos, lo que simplifica la limpieza y minimiza el tiempo de inactividad operativo.

El cuarzo no es solo duradero; es operacionalmente resistente. Su valor proviene de una combinación única de estabilidad a altas temperaturas y una superficie no reactiva y lisa que resiste la contaminación, lo que lo convierte en una opción confiable y de bajo mantenimiento para aplicaciones técnicas exigentes.

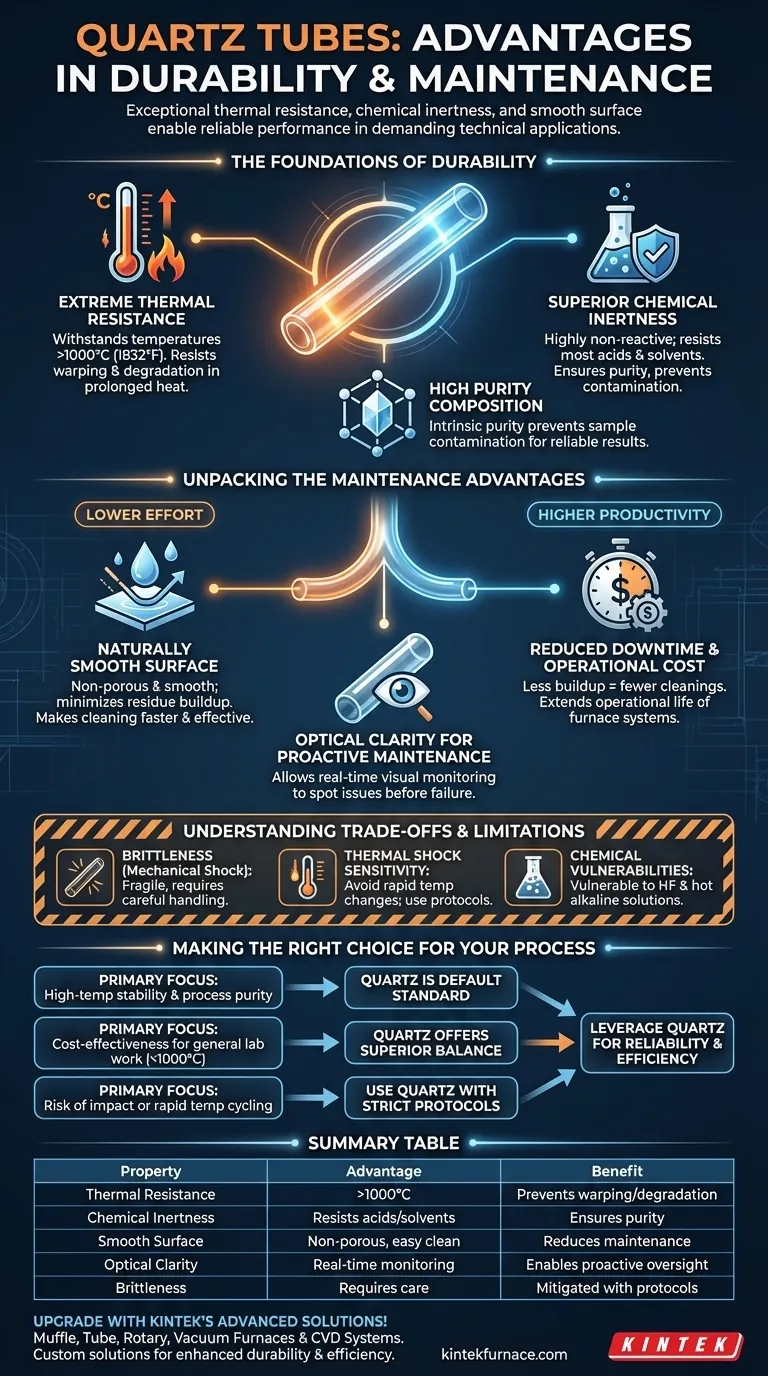

Los fundamentos de la durabilidad de los tubos de cuarzo

La notable durabilidad de los tubos de cuarzo no es una característica única, sino el resultado de varias propiedades clave del material que trabajan en conjunto. Estas características lo convierten en una opción predeterminada para entornos térmicos y químicos de alto estrés.

Resistencia térmica extrema

Los tubos de cuarzo están diseñados para funcionar de manera confiable a temperaturas extremas, a menudo superando los 1000 °C (1832 °F).

A diferencia de los metales o los vidrios de menor calidad, el cuarzo fundido mantiene su integridad estructural y no se deforma ni se degrada fácilmente bajo un calor intenso y prolongado. Esto lo hace ideal para procesos como el recocido y la calcinación.

Inercia química superior

El cuarzo es altamente no reactivo y resistente a la corrosión de la gran mayoría de ácidos, solventes y agentes químicos.

Esta estabilidad química es fundamental por dos razones: protege el propio tubo de ser grabado o debilitado, y asegura la pureza de la muestra o el proceso en el interior al no lixiviar impurezas.

Composición de alta pureza

El material en sí, típicamente sílice fundida, es excepcionalmente puro. Esta pureza intrínseca evita que el tubo se convierta en una fuente de contaminación durante operaciones sensibles.

Para aplicaciones en la fabricación de semiconductores o la ciencia de materiales, esta es una forma de durabilidad operativa, que garantiza resultados repetibles y confiables.

Desentrañando las ventajas del mantenimiento

La naturaleza de bajo mantenimiento del cuarzo es una consecuencia directa de sus propiedades de superficie físicas y su transparencia, lo que se traduce en menores costos y mayor productividad.

Una superficie naturalmente lisa

La superficie de un tubo de cuarzo es excepcionalmente lisa y no porosa a nivel microscópico.

Esta característica minimiza significativamente la capacidad de los residuos del proceso, subproductos o contaminantes para adherirse a las paredes del tubo, haciendo que la limpieza sea más rápida y efectiva.

Menor tiempo de inactividad y costo operativo

Debido a que se acumula menos material en las paredes del tubo, la necesidad de una limpieza frecuente e intensiva se reduce drásticamente.

Esto se traduce directamente en menos tiempo de inactividad por mantenimiento, menores costos de mano de obra y una vida útil operativa prolongada para el horno de tubo o el sistema de reactor.

Claridad óptica para un mantenimiento proactivo

La transparencia del cuarzo es una ventaja operativa significativa. Permite la monitorización visual en tiempo real del proceso en su interior.

Esta claridad también permite a los operadores inspeccionar el estado del tubo y detectar posibles acumulaciones de residuos o desvitrificación (cristalización) antes de que se convierta en una falla crítica, permitiendo un mantenimiento proactivo en lugar de reactivo.

Comprendiendo las compensaciones y limitaciones

Aunque muy ventajoso, el cuarzo no está exento de limitaciones. Reconocer estas compensaciones es clave para usarlo de manera efectiva y segura.

Fragilidad y choque mecánico

Como otras cerámicas y vidrios, el cuarzo es duro pero frágil. Tiene poca resistencia al choque mecánico y puede fracturarse o romperse si se cae o golpea.

Sensibilidad al choque térmico

Aunque tiene una excelente resistencia térmica, los cambios rápidos y desiguales de temperatura (choque térmico) pueden inducir tensión y hacer que se agriete. Los protocolos de calentamiento y enfriamiento adecuados son esenciales.

Vulnerabilidades químicas

Aunque generalmente es inerte, el cuarzo puede ser atacado por algunos productos químicos específicos, especialmente el ácido fluorhídrico y las soluciones alcalinas calientes. Debe verificar la compatibilidad química para su proceso específico.

Tomando la decisión correcta para su proceso

Su decisión de usar cuarzo debe basarse en una comprensión clara de su objetivo operativo principal.

- Si su enfoque principal es la estabilidad a altas temperaturas y la pureza del proceso (por ejemplo, CVD de semiconductores, síntesis avanzada de materiales): El cuarzo es el estándar predeterminado, ofreciendo una combinación inigualable de resistencia térmica e inercia.

- Si su enfoque principal es la rentabilidad para el trabajo general de laboratorio (por ejemplo, pirólisis, recocido por debajo de 1000 °C): El cuarzo proporciona un equilibrio superior de rendimiento y asequibilidad en comparación con los tubos de cerámica más exóticos y costosos.

- Si su enfoque principal son los procesos con riesgo de impacto físico o ciclos rápidos de temperatura: Debe implementar procedimientos de manipulación estrictos y rampas de calentamiento/enfriamiento controladas para mitigar el riesgo de rotura debido a la fragilidad inherente del cuarzo.

Al comprender estas propiedades, puede aprovechar con confianza los tubos de cuarzo para mejorar la fiabilidad y eficiencia de sus aplicaciones de alta temperatura.

Tabla resumen:

| Propiedad | Ventaja | Beneficio |

|---|---|---|

| Resistencia térmica | Soporta temperaturas >1000 °C | Evita la deformación y degradación en calor extremo |

| Inercia química | Resiste la mayoría de ácidos y solventes | Asegura la pureza y previene la contaminación |

| Superficie lisa | No porosa y fácil de limpiar | Reduce la acumulación de residuos y la frecuencia de mantenimiento |

| Claridad óptica | Permite la monitorización visual en tiempo real | Permite el mantenimiento proactivo y la supervisión del proceso |

| Fragilidad | Requiere manipulación cuidadosa | Mitigada con protocolos adecuados para un uso a largo plazo |

¡Mejore su laboratorio con las soluciones avanzadas de tubos de cuarzo de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo y rotatorios, así como hornos de vacío y atmósfera y sistemas CVD/PECVD. Nuestras capacidades de personalización profunda garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la durabilidad, reduciendo el mantenimiento y aumentando la eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus procesos de alta temperatura.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Cuál es la función principal de los tubos sellados de cuarzo de alta pureza? Domina la síntesis de aleaciones Sb-Te con aislamiento de precisión

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase