En esencia, la principal ventaja de un horno rotatorio es su capacidad para procesar materiales de forma continua y uniforme a temperaturas extremadamente altas. Su diseño combina una rotación lenta con una ligera inclinación, asegurando que cada partícula del material se mezcle y se exponga al calor de manera consistente. Esto da como resultado una homogeneidad excepcional del producto, una alta eficiencia térmica y la flexibilidad para manejar una amplia gama de procesos industriales.

Un horno rotatorio no es solo un horno; es un entorno de procesamiento dinámico. Su combinación única de rotación, inclinación y flujo de calor controlado asegura que cada partícula experimente la misma transformación térmica, ofreciendo una consistencia de producto inigualable a escala industrial.

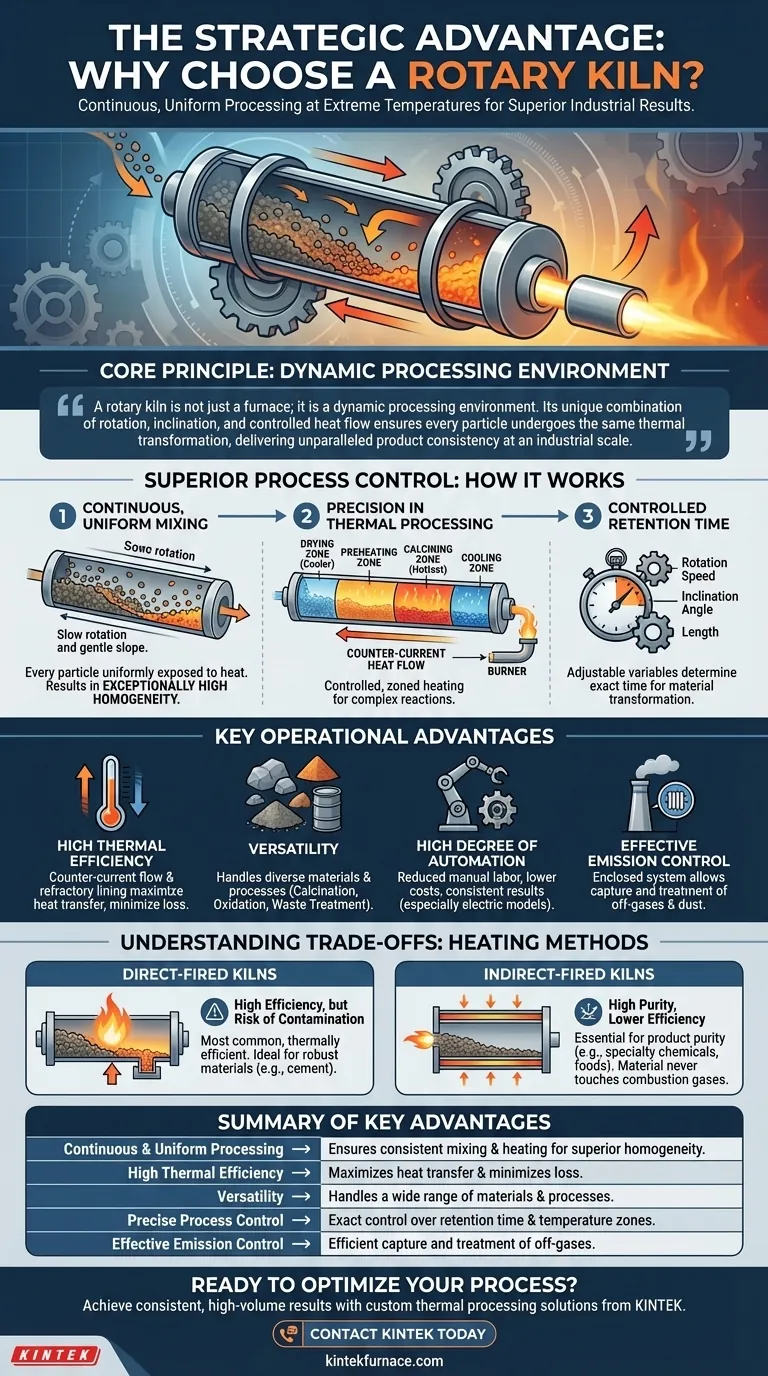

Cómo un horno rotatorio logra un control de proceso superior

Los beneficios de un horno rotatorio no son accidentales; son el resultado directo de su diseño mecánico y térmico fundamental. Comprender este diseño es clave para apreciar sus capacidades.

El principio de mezcla continua y uniforme

Un horno rotatorio es un cilindro largo, montado sobre cojinetes e inclinado en un ligero ángulo (típicamente 1-4%). Este cilindro completo gira lentamente, generalmente entre 0.2 y 5 revoluciones por minuto.

Esta rotación lenta y la suave pendiente hacen que el material en el interior se voltee y se mezcle a medida que se mueve gradualmente desde el extremo de alimentación más alto hasta el extremo de descarga más bajo. Esta acción de volteo constante asegura la homogeneidad, ya que cada partícula se expone uniformemente a la fuente de calor.

Precisión en el procesamiento térmico

Para una máxima eficiencia, la mayoría de los hornos rotatorios utilizan un flujo de calor a contracorriente. Un quemador en el extremo de descarga inferior genera gases calientes que viajan por el horno, directamente en contra del flujo del material que se mueve hacia abajo.

Este diseño crea distintas zonas de temperatura dentro del horno:

- Zona de secado: Elimina la humedad en el extremo de alimentación más frío.

- Zona de precalentamiento: Comienza a elevar la temperatura del material.

- Zona de calcinación: La zona más caliente donde ocurre la reacción química o el cambio de fase principal.

- Zona de enfriamiento: Comienza a bajar la temperatura antes de la descarga.

Este calentamiento controlado y zonificado permite un tratamiento térmico de alta precisión, lo cual es crítico para reacciones químicas complejas.

Tiempo de retención controlado

La cantidad de tiempo que el material permanece dentro del horno es un parámetro crítico del proceso. Este tiempo de retención se determina con precisión por la velocidad de rotación del horno, su ángulo de inclinación y su longitud. Al ajustar estas variables, los operadores pueden asegurar que el material se caliente durante la duración exacta necesaria para completar su transformación.

Ventajas operativas y de diseño clave

Los principios operativos únicos de un horno rotatorio se traducen en varios beneficios tangibles que lo hacen indispensable en muchas industrias pesadas.

Alta eficiencia térmica

El flujo a contracorriente de calor y material es intrínsecamente eficiente, asegurando que la máxima cantidad de calor se transfiera de los gases al material antes de que los gases salgan del horno. Además, la carcasa de acero del horno está protegida por un revestimiento refractario interno, que aísla la estructura y minimiza la pérdida de calor al entorno circundante.

Versatilidad en materiales y procesos

Los hornos rotatorios son notablemente versátiles. Son un pilar de las industrias del cemento, la metalurgia y el procesamiento químico, capaces de manejar materiales que van desde polvos hasta gránulos grandes. Pueden diseñarse para numerosos procesos, incluyendo calcinación, oxidación, reacciones de reducción y tratamiento de residuos.

Alto grado de automatización

Los hornos rotatorios modernos, especialmente los modelos eléctricos, están diseñados para un alto grado de automatización. La naturaleza continua del proceso, combinada con un control preciso sobre la temperatura y el tiempo de retención, reduce la necesidad de mano de obra e intervención manual. Esto conduce a menores costos operativos y resultados más consistentes.

Control efectivo de emisiones y contaminación

Dado que un horno rotatorio es un sistema cerrado, permite la captura y el tratamiento efectivos de los gases de escape y el polvo. Esto es crucial para cumplir con las regulaciones ambientales modernas. Se pueden integrar sistemas de filtración y tecnologías de control de gases para gestionar las emisiones de manera efectiva.

Comprendiendo las compensaciones: métodos de calentamiento

La elección del método de calentamiento es una decisión de diseño crítica que impacta directamente la calidad del producto y la eficiencia del proceso.

Hornos de fuego directo

En un horno de fuego directo, los gases de combustión del quemador están en contacto directo con el material que se procesa.

Este es el diseño más común y térmicamente eficiente. Sin embargo, conlleva el riesgo de que el producto se contamine con el combustible o los subproductos de la combustión. Es ideal para materiales robustos como el clínker de cemento, donde esta interacción no es una preocupación.

Hornos de fuego indirecto

En un horno de fuego indirecto, la carcasa exterior del cilindro se calienta, y ese calor se transfiere a través de la pared de la carcasa al material interior. El material nunca entra en contacto con los gases de combustión.

Este método es esencial cuando la pureza del producto es la máxima prioridad, como en el procesamiento de productos químicos especiales, alimentos o algunos óxidos minerales. La desventaja suele ser una menor eficiencia térmica y una temperatura máxima de funcionamiento más baja en comparación con los diseños de fuego directo. Los hornos eléctricos son una forma de calentamiento indirecto que ofrece un control de temperatura excepcionalmente preciso.

Tomando la decisión correcta para su proceso

La selección del diseño apropiado del horno rotatorio depende completamente de su material, su producción deseada y sus prioridades operativas.

- Si su enfoque principal es la producción de alto volumen de un material a granel (como el cemento): Un horno grande, de fuego directo y a contracorriente es la opción más eficiente térmica y económicamente.

- Si su enfoque principal es mantener la pureza absoluta del producto (como productos químicos especiales): Es necesario un horno rotatorio de fuego indirecto o eléctrico para evitar la contaminación por los gases de combustión.

- Si su enfoque principal es el control preciso del proceso para reacciones sensibles: Un horno rotatorio eléctrico ofrece el mayor grado de regulación de la temperatura y simplifica la integración en sistemas totalmente automatizados.

Comprender estos principios básicos le permite utilizar el horno rotatorio no solo como una pieza de equipo, sino como una herramienta estratégica para lograr resultados industriales específicos.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Procesamiento continuo y uniforme | Asegura que cada partícula se mezcle y caliente de manera consistente para una homogeneidad superior del producto. |

| Alta eficiencia térmica | El flujo de calor a contracorriente y el revestimiento refractario maximizan la transferencia de calor y minimizan las pérdidas. |

| Versatilidad | Maneja una amplia gama de materiales y procesos como calcinación, oxidación y tratamiento de residuos. |

| Control preciso del proceso | La velocidad de rotación y la inclinación ajustables permiten un control exacto sobre el tiempo de retención y las zonas de temperatura. |

| Control efectivo de emisiones | El sistema cerrado permite la captura y el tratamiento eficientes de los gases de escape y el polvo. |

¿Listo para aprovechar un horno rotatorio para su proceso industrial?

En KINTEK, entendemos que lograr resultados consistentes y de alto volumen requiere equipos adaptados a sus necesidades específicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de procesamiento térmico, incluidos hornos rotatorios de alto rendimiento.

Nuestra experiencia garantiza que obtenga un sistema diseñado para la máxima eficiencia, control preciso y la versatilidad para manejar sus materiales únicos, ya sea para cemento, metalurgia, procesamiento químico o aplicaciones especializadas que requieran pureza absoluta.

Contacte a KINTOOL hoy mismo para discutir cómo nuestras soluciones personalizadas de hornos rotatorios pueden optimizar su producción, mejorar la calidad del producto y cumplir sus objetivos operativos.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas