En esencia, la ventaja del tungsteno en aplicaciones de calentamiento a alta temperatura se deriva de una característica principal: el punto de fusión más alto de cualquier metal conocido. Esto, combinado con su estabilidad estructural bajo calor extremo, le permite funcionar de manera fiable a temperaturas en las que la mayoría de los demás materiales ya se habrían fundido o deformado.

Aunque su punto de fusión récord es su rasgo más famoso, el verdadero valor del tungsteno reside en una combinación única de resistencia a altas temperaturas, baja presión de vapor y resistividad eléctrica adecuada. Estos factores le permiten funcionar como un elemento calefactor duradero donde otros materiales simplemente fallarían, se deformarían o se evaporarían.

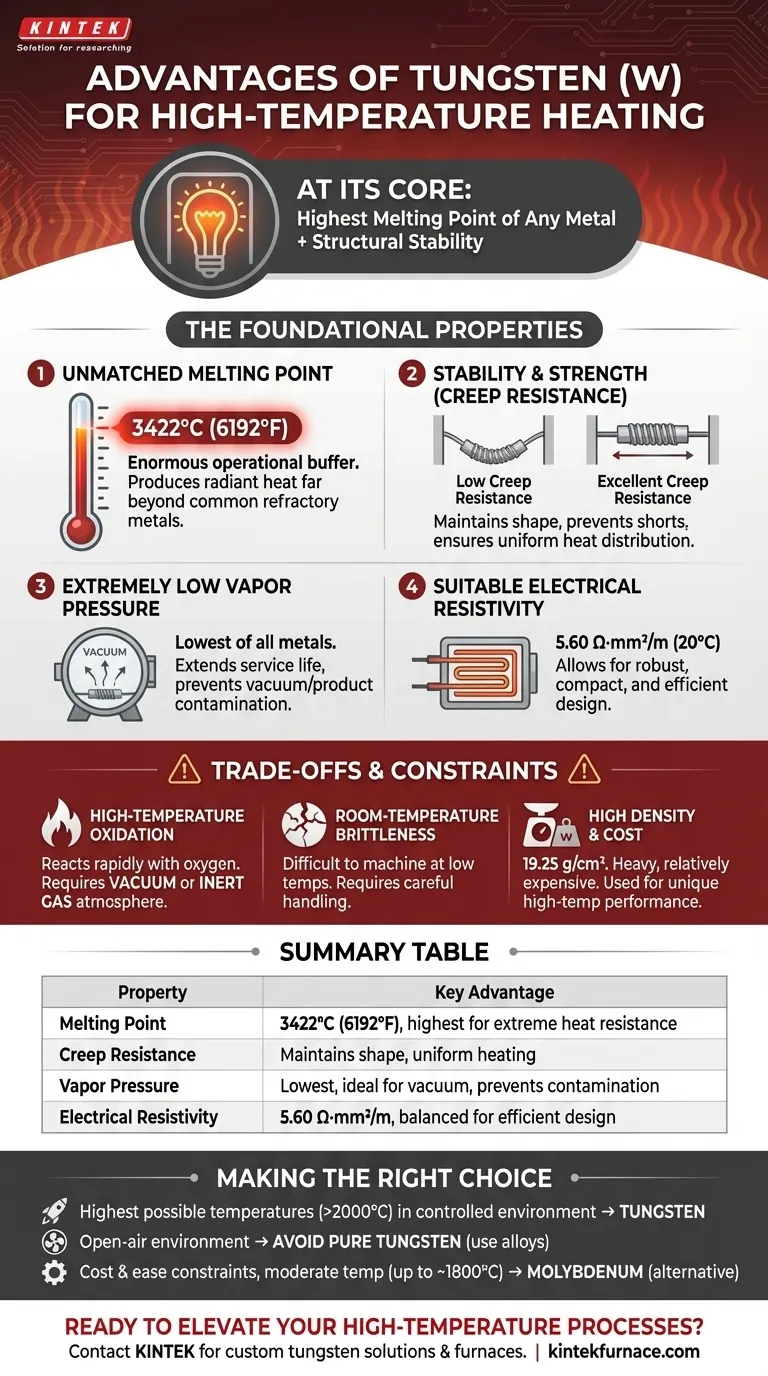

Las propiedades fundamentales del tungsteno

Para comprender por qué el tungsteno es el material elegido para aplicaciones como los hornos de vacío, debe mirar más allá de su punto de fusión y considerar la física de un elemento calefactor.

Punto de fusión inigualable

La propiedad más importante es su punto de fusión de 3422°C (6192°F). Esto proporciona un enorme margen operativo.

Los elementos calefactores funcionan resistiendo el flujo de electricidad, lo que genera calor. La capacidad del tungsteno para permanecer sólido a temperaturas increíblemente altas le permite producir calor radiante mucho más allá de la capacidad de los metales refractarios comunes como el molibdeno o el tantalio.

Estabilidad y resistencia bajo calor

El punto de fusión de un material es irrelevante si no puede mantener su forma. A altas temperaturas, los metales tienden a pandearse o deformarse bajo su propio peso, un fenómeno conocido como fluencia (creep).

El tungsteno exhibe una excelente resistencia a la fluencia, lo que garantiza que el elemento calefactor mantenga su forma prevista. Esto evita cortocircuitos y asegura una distribución uniforme del calor dentro del horno o la cámara.

Presión de vapor extremadamente baja

En aplicaciones de vacío, la tendencia de un material a evaporarse (su presión de vapor) es crítica. El tungsteno tiene la presión de vapor más baja de todos los metales.

Esto significa que no se convierte fácilmente en gas, incluso a miles de grados en el vacío. Esto es vital por dos razones: extiende la vida útil del elemento calefactor y evita que los átomos de tungsteno contaminen el entorno de vacío o el producto interior.

Resistividad eléctrica adecuada

La resistividad eléctrica del tungsteno de 5,60 Ω·mm²/m a 20°C se encuentra en una zona práctica de "punto justo".

Si la resistividad fuera demasiado baja, se necesitaría un cable imprácticamente largo y delgado para generar suficiente calor, lo que haría que el elemento fuera frágil. Si fuera demasiado alta, se podría requerir un voltaje excesivo. La resistividad del tungsteno permite el diseño de elementos calefactores robustos, compactos y eficientes.

Comprensión de las compensaciones y limitaciones

Ningún material es perfecto. Seleccionar tungsteno requiere que diseñe en torno a sus limitaciones específicas, que son tan importantes de entender como sus fortalezas.

Oxidación a alta temperatura

Este es el inconveniente más significativo del tungsteno. Reacciona rápidamente con el oxígeno a altas temperaturas y literalmente se quemará al aire libre.

Por esta razón, los elementos calefactores de tungsteno solo pueden operarse en un vacío o en una atmósfera de gas inerte protectora (como argón o nitrógeno).

Fragilidad a temperatura ambiente

El tungsteno es famosamente frágil a temperatura ambiente y por debajo. Esto puede dificultar su mecanizado, conformado e instalación sin técnicas especializadas.

Una vez que alcanza su temperatura de funcionamiento, se vuelve más dúctil. Sin embargo, un manejo cuidadoso durante la fabricación y el mantenimiento es esencial para prevenir fracturas.

Alta densidad y coste

Con una densidad de 19,25 g/cm³, el tungsteno es uno de los elementos más densos, comparable al oro y al platino.

Esto lo convierte en un material pesado, lo que puede ser una consideración de diseño para grandes ensamblajes de calefacción. También es un metal refractario relativamente caro, lo que significa que se especifica cuando su rendimiento único a alta temperatura es un requisito estricto.

Tomar la decisión correcta para su objetivo

Al seleccionar un material, su decisión debe estar impulsada por las demandas específicas de su aplicación.

- Si su enfoque principal es alcanzar las temperaturas operativas más altas posibles (superiores a 2000°C) en un entorno controlado: El tungsteno es a menudo la única opción viable debido a su punto de fusión incomparable y baja presión de vapor.

- Si su aplicación opera en un entorno de aire abierto: Debe evitar el tungsteno puro y considerar en su lugar aleaciones de hierro-cromo-aluminio (FeCrAl) o níquel-cromo (NiCr), que forman una capa de óxido protectora.

- Si el coste y la facilidad de fabricación son limitaciones importantes para una aplicación de vacío a temperatura moderada (hasta ~1800°C): El molibdeno puede ser una alternativa más adecuada, que ofrece un equilibrio de propiedades a un precio inferior al del tungsteno.

En última instancia, comprender estas propiedades y limitaciones fundamentales le permite aprovechar las capacidades excepcionales del tungsteno mientras evita sus trampas operativas.

Tabla de resumen:

| Propiedad | Ventaja clave |

|---|---|

| Punto de fusión | 3422°C (6192°F), el más alto de todos los metales para resistencia al calor extremo |

| Resistencia a la fluencia | Mantiene la forma bajo altas temperaturas, asegurando una calefacción uniforme |

| Presión de vapor | La más baja entre los metales, ideal para entornos de vacío para evitar la contaminación |

| Resistividad eléctrica | 5,60 Ω·mm²/m, equilibrada para un diseño de elemento calefactor eficiente y compacto |

¿Listo para elevar sus procesos de alta temperatura? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas como hornos mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros elementos calefactores basados en tungsteno pueden mejorar su eficiencia y fiabilidad.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad