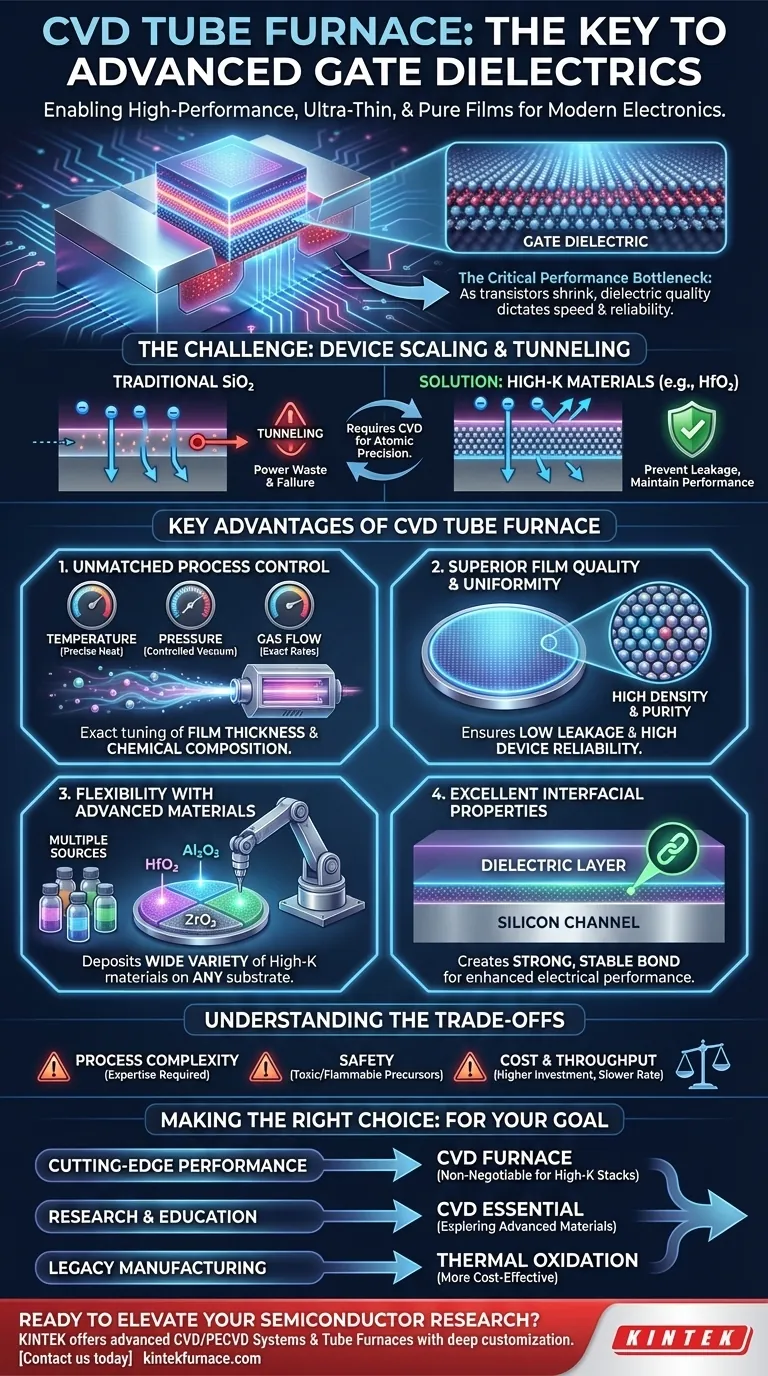

En resumen, un horno tubular de deposición química de vapor (CVD) es la herramienta preferida para preparar dieléctricos de puerta modernos porque permite la deposición de películas delgadas excepcionalmente de alta calidad, uniformes y puras. Este método proporciona el control preciso sobre la temperatura, el flujo de gas y la presión necesarios para crear los materiales de alta K avanzados y ultrafinos que son esenciales para el rendimiento y la fiabilidad de los transistores de última generación.

A medida que los transistores se encogen a escala atómica, el dieléctrico de puerta se convierte en un cuello de botella crítico para el rendimiento. Un horno tubular CVD resuelve directamente esto al permitir a los ingenieros ir más allá de los materiales tradicionales y construir con precisión capas dieléctricas avanzadas película a película, una capacidad esencial para la electrónica moderna.

Por qué el control preciso es innegociable

Para entender las ventajas del horno, primero debe apreciar el papel del dieléctrico de puerta. Es el corazón de un transistor, una capa aislante delgada que controla el flujo de corriente eléctrica.

El papel crítico del dieléctrico de puerta

La calidad de esta única capa ultrafina dicta la velocidad, el consumo de energía y la fiabilidad del transistor. Cualquier imperfección, impureza o variación en el grosor puede provocar fugas de corriente o fallas del dispositivo.

El desafío de la reducción de dispositivos

Durante décadas, el dióxido de silicio (SiO2) fue el dieléctrico de puerta estándar. Sin embargo, a medida que los transistores se encogieron, esta capa tuvo que volverse tan delgada (solo unas pocas capas de átomos de espesor) que los electrones comenzaron a "tunelizar" a través de ella, causando un desperdicio masivo de energía.

La solución fue utilizar nuevos materiales de alta K (como el óxido de hafnio, HfO2), que pueden ser físicamente más gruesos para evitar fugas al tiempo que proporcionan el mismo rendimiento eléctrico. Estos materiales no pueden simplemente "crecer" sobre el silicio; deben depositarse con precisión a nivel atómico. Aquí es donde el CVD se vuelve indispensable.

Ventajas clave del horno tubular CVD

El horno tubular CVD proporciona el entorno controlado necesario para ejecutar este delicado proceso de deposición, ofreciendo una combinación de control, calidad y flexibilidad de materiales que otros métodos no pueden igualar.

Control de proceso inigualable

Un horno CVD permite la manipulación independiente y precisa de todos los parámetros críticos del proceso. Esto incluye la temperatura, la presión y la velocidad de flujo de los gases precursores.

Este nivel de control permite el ajuste exacto de las propiedades finales de la película, lo más importante, su espesor y composición química.

Calidad y uniformidad superiores de la película

El entorno estable y sellado de un horno tubular garantiza que las películas depositadas sean de la más alta calidad. Esto da como resultado películas excepcionalmente uniformes en toda la oblea, altamente densas con defectos mínimos y extremadamente puras.

La alta pureza es fundamental, ya que previene reacciones químicas no deseadas y asegura que la película tenga las propiedades aislantes deseadas, lo que lleva a una menor corriente de fuga y una mayor fiabilidad del dispositivo.

Flexibilidad con materiales avanzados

A diferencia de la oxidación térmica, que se limita al crecimiento de óxidos del sustrato subyacente (como SiO2 sobre silicio), el CVD es un proceso de deposición.

Esto significa que se puede depositar una amplia variedad de materiales sobre cualquier sustrato adecuado. Esta flexibilidad es la razón clave por la que el CVD se utiliza para dieléctricos de alta K, ya que permite la deposición de materiales como HfO2, Al2O3 y otros que son fundamentales para la tecnología de semiconductores moderna.

Excelentes propiedades interfaciales

La unión entre el dieléctrico de puerta y el canal de silicio debajo de él es crítica. Una interfaz deficiente conduce a un transistor lento y poco fiable.

Los procesos CVD pueden optimizarse para crear una interfaz limpia, nítida y estable. Esto asegura una fuerte fuerza de unión y excelentes características eléctricas, mejorando directamente la estabilidad y el rendimiento del dispositivo.

Comprendiendo las compensaciones

Aunque potente, el horno tubular CVD no es una solución universalmente simple. Sus ventajas conllevan complejidades inherentes.

Complejidad del proceso

El CVD se basa en reacciones químicas complejas a partir de gases precursores volátiles. Desarrollar una receta de proceso estable y repetible requiere una experiencia y experimentación significativas.

Manejo y seguridad de precursores

Los productos químicos precursores utilizados en CVD son a menudo tóxicos, inflamables o pirofóricos. El uso de un horno CVD requiere estrictos protocolos de seguridad, gabinetes especializados para el manejo de gases y sistemas robustos de respuesta a emergencias.

Costo y rendimiento

Los sistemas CVD, especialmente aquellos diseñados para trabajos con semiconductores de alta pureza, son significativamente más caros y complejos que los hornos de oxidación térmica simples. El proceso de deposición también puede ser más lento, lo que afecta el rendimiento de fabricación.

Tomando la decisión correcta para su objetivo

La decisión de utilizar un horno tubular CVD depende enteramente de los requisitos del dieléctrico de puerta que se pretende crear.

- Si su enfoque principal es el rendimiento de dispositivos de vanguardia: El control preciso y la flexibilidad de materiales de un horno CVD son innegociables para la fabricación de pilas de puerta de alto rendimiento con dieléctricos de alta K modernos.

- Si su enfoque principal es la investigación fundamental o la educación: Si bien la oxidación térmica es más simple para demostrar condensadores de SiO2 básicos, un sistema CVD es esencial para explorar cualquier material dieléctrico no basado en silicio o avanzado.

- Si su enfoque principal es la fabricación de nodos heredados de alto volumen: Para dieléctricos más gruesos y menos exigentes en nodos de proceso más antiguos, los métodos más simples y de mayor rendimiento como la oxidación térmica pueden seguir siendo más rentables.

En última instancia, el horno tubular CVD es la tecnología facilitadora para la creación de los dieléctricos de puerta avanzados que son fundamentales para la electrónica moderna de alto rendimiento.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Control preciso | Manipulación independiente de la temperatura, presión y flujo de gas para propiedades exactas de la película. |

| Calidad superior de la película | Garantiza películas uniformes, densas y puras con defectos mínimos. |

| Flexibilidad de materiales | Deposita varios materiales de alta K como HfO2 y Al2O3 en diferentes sustratos. |

| Excelentes propiedades interfaciales | Crea interfaces limpias y nítidas para una unión estable y un rendimiento eléctrico mejorado. |

¿Listo para elevar su investigación de semiconductores con soluciones avanzadas de hornos de alta temperatura? KINTEK, aprovechando una excepcional I+D y fabricación interna, ofrece una diversa línea de productos que incluye sistemas CVD/PECVD, hornos tubulares y más, con una fuerte personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la preparación de su dieléctrico de puerta y aumentar el rendimiento del dispositivo.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad