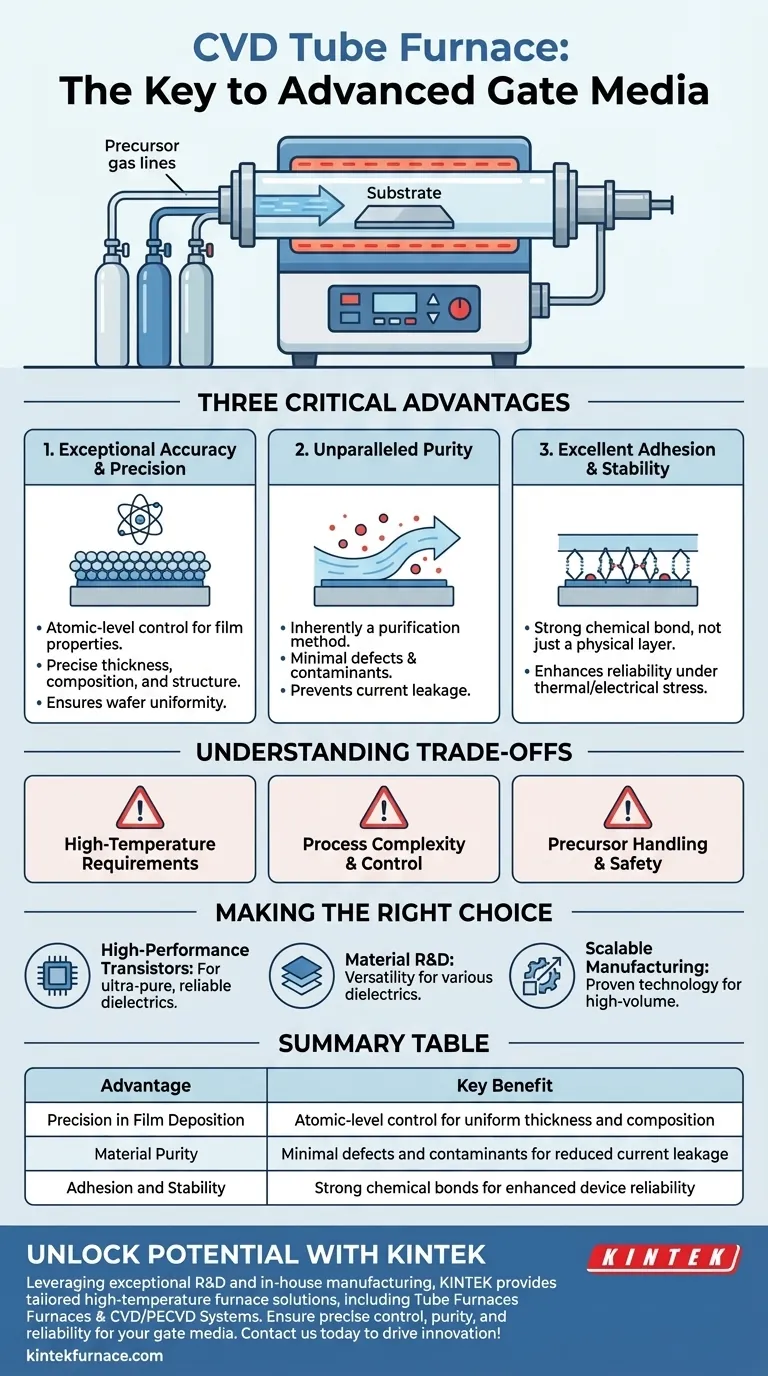

Los hornos tubulares de deposición química en fase vapor (CVD) ofrecen importantes ventajas para la preparación de materiales dieléctricos de puerta, especialmente en aplicaciones de semiconductores y nanotecnología. Estos sistemas proporcionan un control preciso de las propiedades de la película, una deposición de alta pureza y una excelente adhesión del material, todo ello fundamental para el rendimiento del dieléctrico de puerta. Su versatilidad en el manejo de diferentes tamaños de muestra y condiciones experimentales aumenta aún más su valor en entornos de investigación y producción.

Explicación de los puntos clave:

-

Control preciso del proceso para obtener propiedades óptimas de la película

- Los hornos tubulares CVD permiten la regulación exacta de los parámetros de deposición (temperatura, flujo de gas, presión), lo que permite personalizar el espesor, la composición y la estructura cristalina de la película dieléctrica.

- Los avanzados controladores programables multietapa mantienen la estabilidad de la temperatura dentro de ±1 °C, garantizando resultados repetibles cruciales para la consistencia de los dispositivos semiconductores.

- Ejemplo: Crecimiento de capas dieléctricas ultrafinas de altaκ (por ejemplo, HfO₂) con capas interfaciales controladas para puertas de transistores avanzados.

-

Deposición de materiales de alta pureza

- La descomposición a alta temperatura (típicamente 300°C-1200°C) de los gases precursores garantiza películas libres de contaminación al volatilizar las impurezas.

- Las reacciones químicas depositan selectivamente los elementos objetivo (por ejemplo, Si a partir de silano para dieléctricos de SiO₂), evitando dopantes no deseados que podrían comprometer las propiedades de aislamiento.

- El diseño de tubo cerrado evita la contaminación externa durante procesos delicados como la deposición de capas atómicas (ALD).

-

Adhesión y fiabilidad superiores de la película

- Las opciones de tratamiento con plasma in situ o de recocido térmico mejoran la adhesión en la interfaz dieléctrico-semiconductor, reduciendo los puntos de atrapamiento de cargas.

- Los procesos posteriores a la deposición (por ejemplo, el recocido térmico rápido en el mismo horno tubular cvd ) mejoran la densidad y la estequiometría de la película, lo que repercute directamente en la longevidad del dispositivo.

-

Flexibilidad experimental

- Los tubos de cuarzo intercambiables (25 mm-150 mm de diámetro) se adaptan a diversos sustratos, desde pequeñas muestras de I+D hasta obleas a escala de producción.

- Los diseños modulares permiten la integración con sistemas de bloqueo de carga para materiales sensibles al oxígeno, como los dicalcogenuros de metales de transición.

- Los sistemas de suministro de gas de cambio rápido permiten la deposición secuencial de pilas dieléctricas multicapa (por ejemplo, nanolaminados de Al₂O₃/HfO₂).

-

Eficiencia operativa

- Las configuraciones verticales ahorran espacio en la sala blanca a la vez que permiten el procesamiento por lotes de múltiples muestras.

- Los mecanismos de deslizamiento automatizados (en algunos modelos) permiten ciclos térmicos rápidos (>100 °C/min) para la formación de fases metaestables sin manipulación manual.

¿Ha considerado cómo se alinean estas capacidades con sus requisitos específicos de material dieléctrico? La combinación de ingeniería de precisión y configuraciones adaptables hace que los sistemas de tubos CVD sean indispensables para desarrollar dispositivos electrónicos de próxima generación, desde pantallas flexibles hasta componentes de computación cuántica. Su capacidad para equilibrar la flexibilidad a escala de laboratorio con la repetibilidad a nivel de producción salva una brecha crítica en la investigación de materiales.

Tabla resumen:

| Ventajas | Ventaja clave |

|---|---|

| Control preciso del proceso | Estabilidad de temperatura de ±1 °C para capas dieléctricas ultrafinas de alto kP repetibles. |

| Deposición de alta pureza | Películas sin contaminación mediante descomposición selectiva de precursores (300°C-1200°C). |

| Adhesión superior | Las opciones de plasma/saneado in situ reducen el atrapamiento de cargas en las interfaces. |

| Flexibilidad experimental | Maneja sustratos desde muestras de I+D hasta obleas (diámetros de tubo de 25 mm-150 mm). |

| Eficiencia operativa | Los diseños verticales ahorran espacio; el deslizamiento automatizado permite ciclos térmicos rápidos. |

Optimice su investigación de dieléctricos de puerta con los avanzados hornos tubulares CVD de KINTEK.

Aprovechando más de 20 años de experiencia en I+D, ofrecemos soluciones a medida para laboratorios de semiconductores y nanotecnología. Nuestra fabricación interna garantiza una profunda personalización, tanto si necesita integración ALD, procesamiento térmico rápido o manipulación escalable de obleas.

Póngase en contacto con nuestros ingenieros hoy mismo

para hablar de los requisitos específicos de su proyecto para dieléctricos de alto kP, nanolaminados o materiales cuánticos.

Productos que podría estar buscando:

Explore los visores de vacío de precisión para la supervisión de CVD

Mejorar el control del flujo de gas con válvulas de alto vacío

Aumentar la uniformidad térmica con elementos calefactores de SiC

Descubra los sistemas PECVD rotativos para revestimientos complejos

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?