En esencia, un horno rotatorio destaca por proporcionar un calentamiento excepcionalmente uniforme y una alta eficiencia térmica para el secado y tostado de materiales en polvo. Esto se logra a través de su diseño fundamental: una cámara cilíndrica giratoria que voltea continuamente el material. Este movimiento constante asegura que cada partícula esté expuesta consistentemente a la fuente de calor, lo que resulta en un producto final homogéneo y de alta calidad.

El desafío central en el procesamiento de polvos es evitar un tratamiento desigual, donde parte del material se sobrecalienta mientras que otras partes permanecen subprocesadas. Un horno rotatorio resuelve esto directamente utilizando la rotación mecánica para garantizar una exposición uniforme al calor, lo que lleva a una consistencia superior del producto, tiempos de procesamiento más rápidos y un uso más eficiente de la energía.

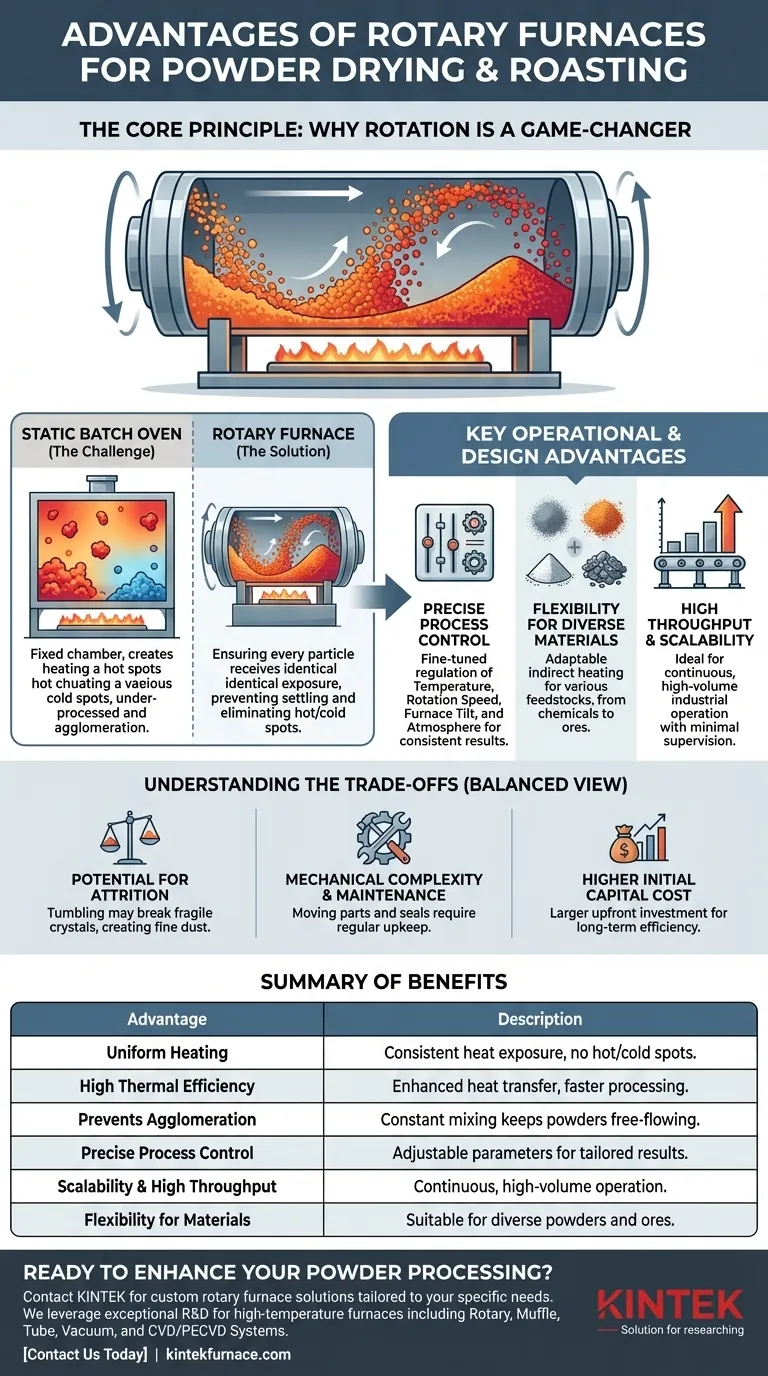

El Principio Fundamental: Por qué la Rotación Cambia las Reglas del Juego

La ventaja definitoria de un horno rotatorio no es solo el calor, sino el movimiento. Este enfoque dinámico lo diferencia de los hornos estáticos de lotes y es la fuente de sus principales beneficios.

Uniformidad del Calor Inigualable

La rotación lenta y continua levanta y vierte el material en polvo dentro del tambor calentado. Esta acción evita cualquier asentamiento y asegura que las partículas del centro de la masa sean constantemente llevadas a la superficie.

Como resultado, cada partícula recibe una exposición prácticamente idéntica al calor, eliminando los puntos calientes y fríos comunes en los sistemas estáticos. Esto es crítico para lograr propiedades de material consistentes, ya sea que esté secando, tostando o realizando una reacción química como la calcinación.

Eficiencia Mejorada de la Transferencia de Calor

El movimiento de volteo aumenta drásticamente la eficiencia de la transferencia de calor. Al agitar constantemente el polvo, el horno rompe las bolsas de aire aislantes y expone superficies frescas a la fuente de calor.

Esto permite que el material alcance la temperatura objetivo más rápidamente y con menos energía desperdiciada. El resultado son ciclos de procesamiento más cortos y menores costos operativos en comparación con los métodos estáticos.

Prevención del Asentamiento y la Aglomeración del Material

Los polvos, especialmente los finos, tienen una tendencia a aglomerarse, fusionarse o asentarse cuando se calientan estáticamente. Esto lleva a un producto inconsistente con grumos indeseables.

La acción de mezcla constante de un horno rotatorio mantiene las partículas separadas y fluyendo libremente durante todo el proceso. Esto previene la aglomeración y asegura un producto final uniforme y granular.

Ventajas Clave Operativas y de Diseño

Más allá de su principio fundamental, el diseño de un horno rotatorio ofrece varios beneficios prácticos para aplicaciones industriales y de investigación.

Control Preciso del Proceso

Los hornos rotatorios modernos proporcionan un control preciso sobre las variables clave del proceso. La temperatura, la velocidad de rotación y el ángulo de inclinación del horno pueden ajustarse.

- Velocidad de Rotación: Controla el grado de mezcla y el tiempo de residencia del material.

- Ángulo de Inclinación: Influye en la rapidez con que el material se mueve a través del horno en un sistema continuo, controlando directamente el tiempo de procesamiento.

- Atmósfera: Muchas unidades pueden operar con una atmósfera controlada (por ejemplo, un gas inerte como el nitrógeno), lo cual es esencial para procesar materiales sensibles al oxígeno.

Flexibilidad para Diversos Materiales

El principio mecánico funciona igualmente bien para una amplia variedad de materias primas, desde polvos químicos finos hasta minerales. Debido a que el calentamiento es indirecto (a través de la pared del tambor) y uniforme, se puede adaptar a muchas necesidades diferentes de secado y tostado.

Alto Rendimiento y Escalabilidad

Los hornos rotatorios son adecuados para operaciones continuas de gran volumen, lo que los convierte en un pilar de muchos procesos industriales. Su construcción robusta y su mecánica simple y confiable les permiten funcionar durante largos períodos con una supervisión mínima, maximizando la capacidad de producción.

Entendiendo las Compensaciones

Ninguna tecnología es una solución universal. Una evaluación objetiva requiere reconocer las posibles desventajas.

Potencial de Atrición de Partículas

La misma acción de volteo que proporciona un calentamiento uniforme también puede hacer que los cristales friables o delicados se rompan. Este estrés mecánico, o atrición, puede crear polvo fino no deseado y alterar la distribución del tamaño de las partículas del producto final. Para materiales muy sensibles, este es un factor crítico a considerar.

Complejidad Mecánica y Mantenimiento

En comparación con un horno estático simple, un horno rotatorio tiene más partes móviles. El tambor giratorio, los sellos, el motor de accionamiento y los cojinetes de soporte requieren una inspección y mantenimiento regulares para garantizar la fiabilidad a largo plazo. Los sellos, en particular, son críticos para mantener una atmósfera controlada y pueden ser un punto de falla.

Mayor Costo de Capital Inicial

Debido a su construcción robusta y sistemas mecánicos, los hornos rotatorios suelen representar una inversión inicial más alta que los hornos de lotes más simples. El retorno de esta inversión se logra a través de un mayor rendimiento, una mayor eficiencia energética y una calidad de producto superior a largo plazo.

Tomando la Decisión Correcta para su Polvo

Para seleccionar la tecnología de procesamiento térmico adecuada, debe alinear las fortalezas del equipo con su objetivo principal.

- Si su enfoque principal es la consistencia y calidad del producto: El calentamiento uniforme de un horno rotatorio es su mayor ventaja, eliminando puntos calientes y asegurando que cada partícula sea procesada de manera idéntica.

- Si su enfoque principal es la eficiencia operativa y el rendimiento: La transferencia de calor mejorada y el potencial de operación continua lo hacen ideal para la producción de gran volumen con menores costos de energía por unidad.

- Si su enfoque principal es el procesamiento de materiales delicados o friables: Debe evaluar cuidadosamente el riesgo de atrición de partículas por la acción de volteo y considerar características como velocidades de rotación ajustables.

Al comprender su principio fundamental de calentamiento dinámico, puede determinar si un horno rotatorio es la herramienta óptima para lograr sus objetivos de procesamiento específicos.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Calentamiento Uniforme | Asegura que cada partícula esté expuesta consistentemente al calor, eliminando puntos calientes y fríos para resultados homogéneos. |

| Alta Eficiencia Térmica | La acción de volteo mejora la transferencia de calor, reduciendo el uso de energía y acortando los tiempos de procesamiento. |

| Previene la Aglomeración | La mezcla constante mantiene los polvos fluyendo libremente, previniendo el apelmazamiento y asegurando un producto final uniforme. |

| Control Preciso del Proceso | Velocidad de rotación, ángulo de inclinación y atmósfera ajustables para procesos de secado y tostado personalizados. |

| Escalabilidad y Alto Rendimiento | Ideal para operaciones continuas de gran volumen con supervisión mínima, aumentando la capacidad de producción. |

| Flexibilidad para Materiales | Adecuado para diversos polvos, desde productos químicos finos hasta minerales, con métodos de calentamiento indirectos. |

¿Listo para mejorar el procesamiento de su polvo con una solución de horno rotatorio personalizada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos. Ya sea que se enfoque en lograr una consistencia superior del producto, mejorar la eficiencia operativa o escalar sus procesos, estamos aquí para ayudarlo. Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar su laboratorio o configuración industrial.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores