Desde un punto de vista técnico, la zirconia dental sinterizada ofrece ventajas significativas para la salud dental al proporcionar una combinación única de resistencia superior, excelente estética y alta biocompatibilidad. Este material cerámico avanzado reduce el riesgo de alergias a los metales, se integra de forma natural con los dientes existentes y se utiliza para crear restauraciones duraderas y de larga duración, como coronas y puentes.

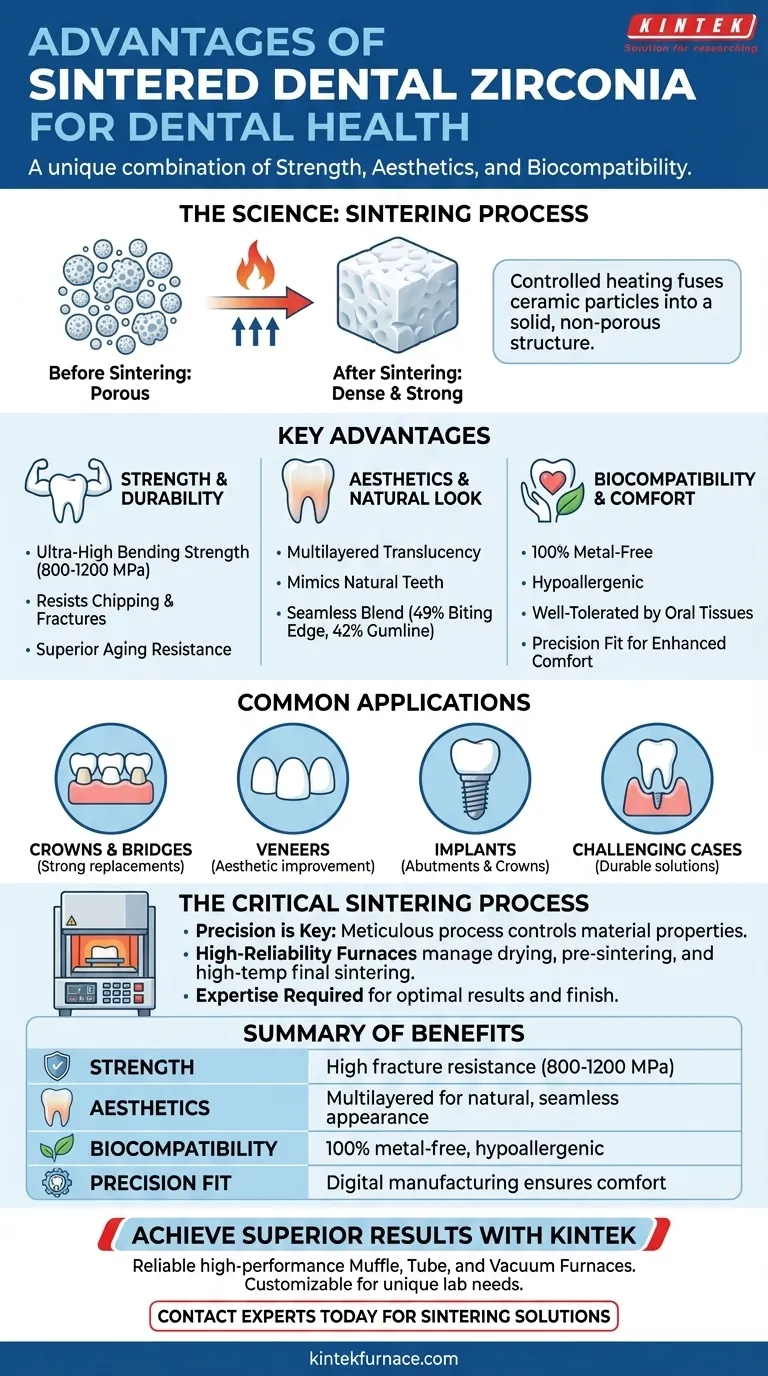

La ventaja principal de la zirconia sinterizada no reside en una característica única, sino en el proceso de calentamiento controlado (sinterización) que transforma un material poroso en una cerámica densa y ultrarresistente. Esto ofrece una solución dental moderna que es a la vez robusta, estéticamente agradable y segura para el paciente.

La ciencia detrás de la resistencia de la zirconia sinterizada

Las notables propiedades de la zirconia dental se desbloquean a través de un proceso de fabricación preciso a alta temperatura. Comprender este proceso revela por qué se ha convertido en un material preferido en la odontología restauradora.

¿Qué es la sinterización?

La sinterización es un proceso tecnológico avanzado en el que la zirconia se calienta en un horno especializado bajo una presión inmensa. Esto hace que las partículas cerámicas individuales se fusionen, creando una estructura sólida y no porosa con una densidad y resistencia excepcionales.

Durabilidad inigualable

El proceso de sinterización confiere a la zirconia una resistencia a la flexión ultralta, que a menudo oscila entre 800 y 1200 MPa. Esto la hace altamente resistente a las astillas, grietas y fracturas que pueden afectar a otros materiales dentales bajo el estrés de la masticación.

Resistencia superior al envejecimiento

Las formulaciones modernas de zirconia están diseñadas para una estabilidad a largo plazo. Resisten eficazmente los cambios de fase naturales que pueden degradar algunas cerámicas con el tiempo, asegurando que la restauración mantenga su integridad y resistencia durante años.

Ventajas clave para la salud y la comodidad del paciente

Más allá de sus propiedades mecánicas, la zirconia sinterizada proporciona beneficios directos que mejoran el bienestar, la seguridad y la confianza del paciente.

Biocompatibilidad y prevención de alergias

Al ser un material libre de metal, la zirconia elimina el riesgo de reacciones alérgicas comúnmente asociadas con las restauraciones a base de metal. Su naturaleza inerte garantiza que sea bien tolerada por los tejidos del cuerpo.

Estética superior y apariencia natural

Los materiales avanzados de zirconia multicapa imitan la apariencia de los dientes naturales con una precisión notable. Presentan una transición natural en la translucidez, por ejemplo, de 49% en el borde de corte a 42% en la línea de las encías, lo que permite que las restauraciones se integren perfectamente.

Ajuste de precisión y mayor comodidad

El uso de diseño digital y equipos de sinterización controlados por temperatura permite la creación de restauraciones con una precisión excepcional. Esto garantiza un ajuste cómodo y preciso que minimiza los ajustes y protege contra fallos prematuros.

Comprender el proceso y sus implicaciones

Los beneficios de la zirconia no son inherentes solo al material; son el resultado directo de un proceso de fabricación meticuloso y controlado. Una ejecución deficiente en cualquier etapa puede comprometer el resultado final.

El papel fundamental del horno de sinterización

Los hornos de alta fiabilidad son esenciales para un resultado exitoso. Gestionan múltiples fases críticas, incluyendo el secado, la pre-sinterización y la sinterización final a alta temperatura, asegurando que el material se procese de manera uniforme y completa.

La precisión requiere experiencia

Lograr el resultado deseado es un procedimiento de varios pasos que implica una cuidadosa selección de materiales, análisis de las condiciones de sinterización, calentamiento y enfriamiento controlados, y finalmente, limpieza, pulido e inspección por expertos. La habilidad del laboratorio dental es primordial.

Dureza del material frente a los dientes opuestos

Si bien la dureza de la zirconia es una ventaja clave para la durabilidad, también significa que la restauración final debe pulirse perfectamente. Una superficie mal acabada puede ser abrasiva y causar desgaste prematuro en los dientes naturales opuestos con el tiempo.

Aplicaciones comunes en la odontología moderna

Gracias a su versatilidad y resistencia, la zirconia sinterizada se utiliza para una amplia gama de procedimientos dentales, desde reparaciones de un solo diente hasta reconstrucciones de boca completa.

Coronas y puentes

La zirconia es un material ideal para la fabricación de coronas y puentes de cerámica completa utilizados para restaurar dientes débiles, dañados o ausentes con reemplazos fuertes y completamente funcionales.

Carillas e implantes

Sus propiedades estéticas la convierten en una excelente opción para carillas diseñadas para mejorar la apariencia de los dientes frontales. También se utiliza ampliamente para los pilares y las coronas colocadas sobre implantes dentales.

Casos restauradores desafiantes

La fiabilidad del material permite a los clínicos gestionar casos difíciles que exigen una solución rentable, de alta calidad y excepcionalmente duradera que los materiales tradicionales podrían no proporcionar.

Tomar la decisión correcta para su restauración

Su objetivo específico determinará si la zirconia sinterizada es el material óptimo para sus necesidades.

- Si su enfoque principal es la estética y un aspecto natural: La zirconia multicapa es una excelente opción, ya que ofrece una integración perfecta con sus dientes naturales.

- Si su enfoque principal es la resistencia y la durabilidad a largo plazo: La alta resistencia a la fractura de la zirconia la hace ideal para coronas en molares o para puentes de varios dientes.

- Si su enfoque principal es la biocompatibilidad y evitar las alergias a los metales: La composición 100% libre de metales de la zirconia proporciona la máxima tranquilidad.

En última instancia, la zirconia sinterizada representa una poderosa convergencia de ciencia de materiales y tecnología digital, ofreciendo una solución segura, hermosa y resistente para las restauraciones dentales modernas.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Resistencia y durabilidad | Alta resistencia a la fractura (800-1200 MPa) para coronas y puentes duraderos. |

| Estética | Translucidez multicapa (49% a 42%) para una apariencia natural y perfecta. |

| Biocompatibilidad | 100% libre de metales, hipoalergénico y bien tolerado por los tejidos orales. |

| Ajuste de precisión | Fabricación digital que garantiza restauraciones cómodas y precisas. |

¿Listo para lograr resultados superiores con zirconia sinterizada?

El preciso proceso de sinterización es fundamental para desbloquear todo el potencial de la zirconia. Respaldada por una sólida I+D y fabricación, KINTEK ofrece hornos de mufla, tubulares y de vacío de alto rendimiento, todos personalizables para las necesidades únicas de sinterización de su laboratorio. Asegure restauraciones dentales consistentes y de alta calidad con equipos fiables.

Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones de sinterización pueden mejorar las capacidades y la calidad del producto de su laboratorio dental.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.