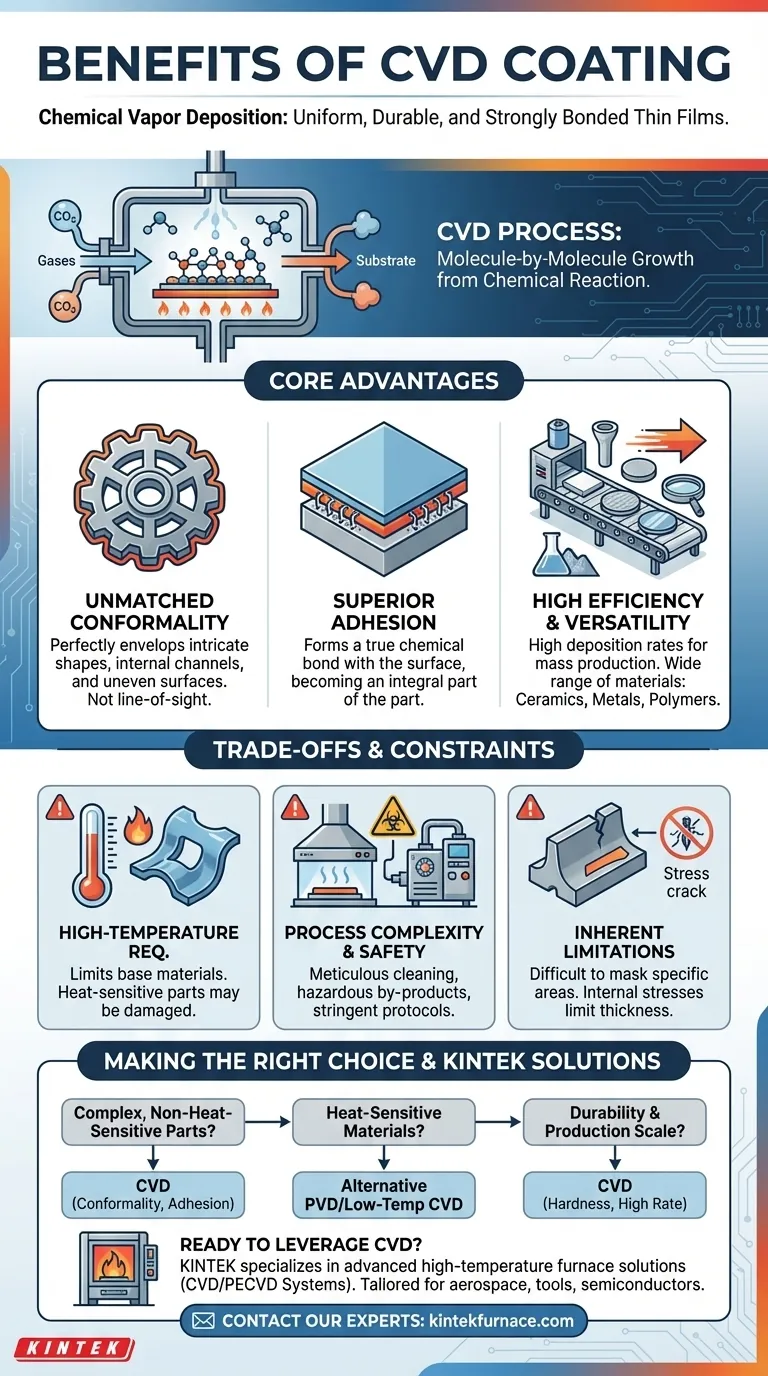

En esencia, la Deposición Química de Vapor (CVD) es un proceso diseñado para producir películas delgadas altamente uniformes, duraderas y con una fuerte adhesión. Sus principales beneficios incluyen una conformidad inigualable en superficies complejas, una adhesión superior al material base y altas tasas de deposición adecuadas para la producción en masa, lo que permite la aplicación de una diversa gama de materiales, desde cerámicas hasta metales.

La ventaja definitoria de CVD radica en su método basado en reacciones químicas. A diferencia de los procesos de línea de visión, CVD "crece" un recubrimiento molécula por molécula, lo que le permite envolver perfectamente formas intrincadas y formar un potente enlace químico con la superficie.

Cómo CVD Proporciona Propiedades de Recubrimiento Superiores

Los beneficios de CVD son un resultado directo de su mecanismo de deposición único. El proceso implica introducir gases precursores en una cámara, que luego reaccionan y se descomponen en un sustrato calentado para formar la película sólida deseada.

Conformidad Inigualable en Geometrías Complejas

Debido a que CVD se basa en una reacción química de gas, no es un proceso de "línea de visión" como la Deposición Física de Vapor (PVD). Los gases precursores fluyen alrededor y dentro de cada característica de un componente.

Esto permite que el recubrimiento se forme con una uniformidad excepcional, o conformidad, en piezas con formas intrincadas, canales internos o superficies irregulares.

Adhesión Superior a Través de Enlaces Químicos

Las altas temperaturas utilizadas en un proceso CVD típico facilitan una reacción química no solo entre los gases, sino también con el propio sustrato.

Esto crea un verdadero enlace químico en la interfaz entre el recubrimiento y la pieza. El resultado es una adhesión superior, donde el recubrimiento se convierte en una parte integral de la superficie en lugar de ser solo una capa que se asienta encima.

Alta Eficiencia y Versatilidad de Materiales

Los procesos CVD a menudo pueden lograr tasas de deposición más altas en comparación con otros métodos, lo que los hace altamente eficientes y rentables para entornos de producción en masa.

Además, la tecnología es notablemente versátil. Se puede utilizar para depositar una amplia gama de materiales, incluidas cerámicas duras para herramientas, metales puros para semiconductores y polímeros avanzados para óptica.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el proceso CVD tiene requisitos y limitaciones específicas que son fundamentales de entender al evaluarlo para su aplicación.

El Requisito de Alta Temperatura

Los procesos CVD tradicionales operan a temperaturas elevadas, a menudo al vacío. Este calor es necesario para impulsar la reacción química.

Este requisito fundamental limita los tipos de materiales base que se pueden recubrir. Los sustratos sensibles al calor, como muchos plásticos o ciertas aleaciones metálicas, pueden dañarse o deformarse por el proceso.

Complejidad del Proceso y Seguridad

Un recubrimiento CVD exitoso requiere que la superficie del sustrato se limpie meticulosamente de todos los contaminantes antes de que comience el proceso.

Además, las reacciones químicas pueden producir subproductos tóxicos o peligrosos. Esto requiere protocolos de seguridad estrictos, equipos complejos y sistemas robustos de gestión de residuos, lo que puede aumentar los costos operativos.

Limitaciones Inherentes del Proceso

Debido a la naturaleza de la reacción en fase gaseosa, puede ser difícil enmascarar áreas específicas de una pieza que no se desea recubrir.

Además, se pueden acumular tensiones internas dentro de la película en crecimiento, lo que a menudo limita el espesor práctico máximo del recubrimiento.

Tomando la Decisión Correcta para su Aplicación

Seleccionar la tecnología de recubrimiento correcta depende enteramente de las demandas específicas de su componente y sus objetivos de producción.

- Si su enfoque principal es recubrir piezas complejas y no sensibles al calor: CVD es una opción excepcional debido a su conformidad inigualable y adhesión químicamente enlazada.

- Si su enfoque principal es recubrir materiales sensibles al calor: Debe explorar alternativas de menor temperatura como PVD o variaciones especializadas de CVD desarrolladas para sustratos como los plásticos.

- Si su enfoque principal es la durabilidad y la escala de producción: La capacidad de CVD para formar recubrimientos duros y resistentes al desgaste con altas tasas de deposición lo convierte en una opción ideal para industrias desde la aeroespacial hasta la fabricación de herramientas.

En última instancia, elegir un recubrimiento es una decisión de ingeniería que equilibra las propiedades ideales con las limitaciones prácticas del proceso.

Tabla de Resumen:

| Beneficio Clave | Descripción |

|---|---|

| Conformidad Inigualable | Recubre formas complejas, canales internos y superficies irregulares con una uniformidad excepcional. |

| Adhesión Superior | Forma un potente enlace químico con el sustrato para un rendimiento integral y duradero. |

| Altas Tasas de Deposición | Proceso eficiente adecuado para entornos de producción en masa. |

| Versatilidad de Materiales | Deposita una amplia gama de materiales, desde cerámicas duras hasta metales puros y polímeros. |

¿Listo para aprovechar el poder de CVD para sus componentes?

KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros robustos Sistemas CVD/PECVD. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos el entorno de procesamiento térmico preciso requerido para un recubrimiento CVD exitoso.

Nuestros sistemas están diseñados para industrias que exigen un rendimiento de recubrimiento superior, como la aeroespacial, la fabricación de herramientas y los semiconductores. Con sólidas capacidades de personalización profunda, podemos adaptar una solución de horno a sus requisitos de proceso únicos, asegurando una calidad de recubrimiento, adhesión y eficiencia óptimas.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un sistema CVD de KINTEK puede mejorar sus capacidades de producción y ofrecer el rendimiento de recubrimiento que exigen sus componentes.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación