En el procesamiento moderno de materiales, un sistema de control sofisticado transforma un horno rotatorio de una simple fuente de calor en un instrumento de precisión. Estos sistemas brindan beneficios directos que incluyen una uniformidad superior de la temperatura, tiempos de procesamiento optimizados, mayor eficiencia energética y una reproducibilidad confiable del proceso. El resultado es una calidad de material consistentemente superior a un costo operativo menor.

El valor central de un sistema de control sofisticado no es solo la automatización; es la capacidad de gestionar con precisión el entorno térmico y mecánico dentro del horno. Esto desbloquea resultados repetibles y de alta calidad y convierte su proceso de un arte a una ciencia.

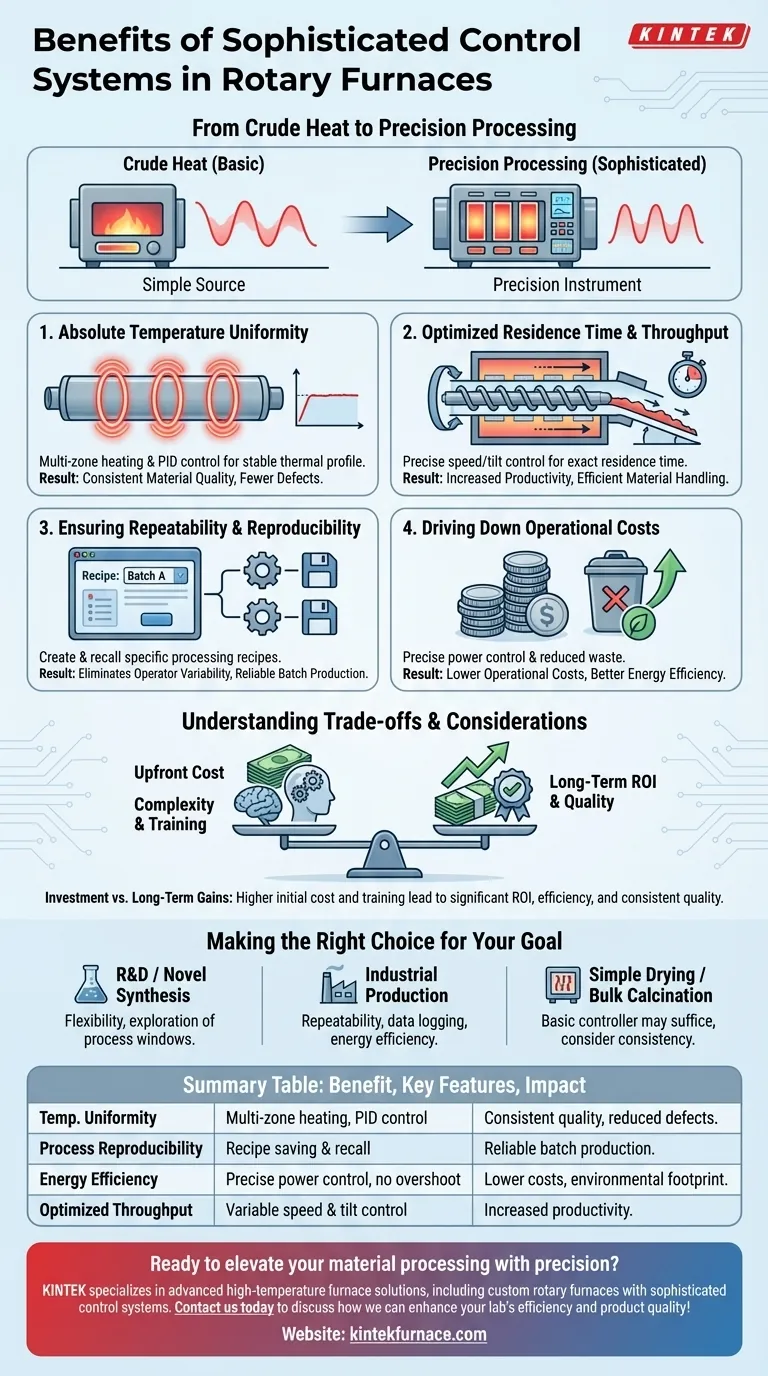

Del calor rudimentario al procesamiento de precisión

Un horno rotatorio básico puede aplicar calor, pero no puede garantizar las condiciones específicas requeridas para materiales avanzados. Un sistema de control sofisticado actúa como el sistema nervioso central, coordinando múltiples variables para lograr un entorno de procesamiento preciso y repetible.

Esto transforma el horno en una herramienta para la transformación dirigida de materiales, no solo para el calentamiento a granel.

Lograr una uniformidad de temperatura absoluta

Una función clave del control avanzado es la gestión del calentamiento multizona. En lugar de un solo calentador para todo el tubo, el horno se divide en varias zonas de calentamiento independientes.

Un controlador central, que a menudo utiliza un algoritmo PID (Proporcional-Integral-Derivativo), monitorea constantemente la temperatura en cada zona. Realiza microajustes en la potencia de salida, asegurando un perfil térmico altamente uniforme y estable a lo largo del tubo a medida que el material lo atraviesa.

Este nivel de control es crítico para procesos donde ligeras desviaciones de temperatura pueden arruinar el producto final.

Optimización del tiempo de residencia y el rendimiento

Los sistemas sofisticados ofrecen un control preciso de velocidad variable sobre la rotación del horno. Esto, combinado con el control sobre el ángulo de inclinación del tubo, determina el "tiempo de residencia", es decir, cuánto tiempo permanece el material en la zona caliente.

Al ajustar la velocidad de rotación, los operadores pueden asegurarse de que cada partícula reciba la cantidad exacta de energía térmica requerida. Esto optimiza el rendimiento para el procesamiento continuo y asegura un tratamiento uniforme de todo el lote.

Garantizar la repetibilidad y la reproducibilidad

Quizás el beneficio más significativo para los entornos de producción es la reproducibilidad del proceso. Los sistemas de control avanzados permiten a los operadores crear, guardar y recuperar "recetas" de procesamiento específicas.

Una receta podría incluir un perfil de temperatura de varios pasos, una velocidad de rotación específica y un ángulo de inclinación establecido. Al fijar estos parámetros, se elimina la variabilidad entre operadores y se asegura que el lote producido hoy sea idéntico al producido el próximo mes.

Reducción de los costos operativos

El control de precisión impacta directamente en los resultados de dos maneras: eficiencia energética y reducción de residuos de material.

El sistema evita el sobrecalentamiento de la temperatura, que consume energía innecesaria. Más importante aún, al asegurar un proceso consistente y repetible, reduce drásticamente el número de lotes fallidos o fuera de especificación, lo que ahorra costos significativos en material, energía y tiempo del operador desperdiciados.

Comprensión de las compensaciones y consideraciones

Si bien los beneficios son claros, la adopción de un sistema de control sofisticado implica una decisión calculada. Comprender las compensaciones es crucial para realizar una inversión informada.

Inversión inicial versus ROI a largo plazo

La principal barrera es el costo inicial más alto. Un horno equipado con calentamiento multizona, sensores avanzados y un controlador lógico programable (PLC) es significativamente más caro que un modelo básico.

Este costo debe sopesarse con el retorno de la inversión (ROI) a largo plazo derivado de una mayor eficiencia energética, un mayor rendimiento del producto y una mejor calidad, lo que a menudo justifica el gasto inicial en entornos de producción.

Complejidad y capacitación del operador

Estos sistemas son más complejos de operar que un simple horno de encendido/apagado. Su equipo requerirá capacitación para utilizar eficazmente las capacidades del sistema, crear nuevas recetas de procesamiento y solucionar problemas de alarmas.

No invertir en capacitación significa que es posible que no se aproveche todo el potencial de su equipo.

Mantenimiento y calibración

La precisión requiere diligencia. Los sensores de temperatura (termopares) y los componentes de control necesitan calibración y mantenimiento regulares para garantizar su precisión.

Un sistema descalibrado puede ser peor que uno simple, ya que proporciona una falsa sensación de seguridad mientras produce resultados inconsistentes.

Tomar la decisión correcta para su objetivo

El nivel de control que necesita está directamente relacionado con su aplicación y objetivos específicos.

- Si su enfoque principal es la I+D o la síntesis de nuevos materiales: Necesita la máxima flexibilidad con perfiles de temperatura multizona precisos y control de velocidad variable para explorar nuevas ventanas de proceso.

- Si su enfoque principal es la producción industrial de alto volumen: Su prioridad debe ser la repetibilidad, el registro de datos y la eficiencia energética para garantizar una calidad de producto consistente y mantener bajos los costos operativos.

- Si su enfoque principal es el secado simple o la calcinación a granel: Un controlador de temperatura de una sola zona básico puede ser suficiente, pero evalúe si la mejora de la consistencia de un sistema más avanzado aún podría reducir el desperdicio.

En última instancia, invertir en un sistema de control avanzado es una inversión en la calidad y consistencia de su producto final.

Tabla resumen:

| Beneficio | Características clave | Impacto |

|---|---|---|

| Uniformidad de la temperatura | Calentamiento multizona, control PID | Garantiza una calidad de material consistente y reduce los defectos |

| Reproducibilidad del proceso | Guardado y recuperación de recetas | Elimina la variabilidad para una producción por lotes confiable |

| Eficiencia energética | Control preciso de la potencia, reducción del sobrecalentamiento | Reduce los costos operativos y la huella ambiental |

| Rendimiento optimizado | Control de velocidad e inclinación variables | Aumenta la productividad y la eficiencia en el manejo de materiales |

¿Listo para elevar su procesamiento de materiales con precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios personalizados con sistemas de control sofisticados. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos opciones personalizadas como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD para satisfacer sus necesidades únicas. Contáctenos hoy para analizar cómo podemos mejorar la eficiencia y la calidad de los productos de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico