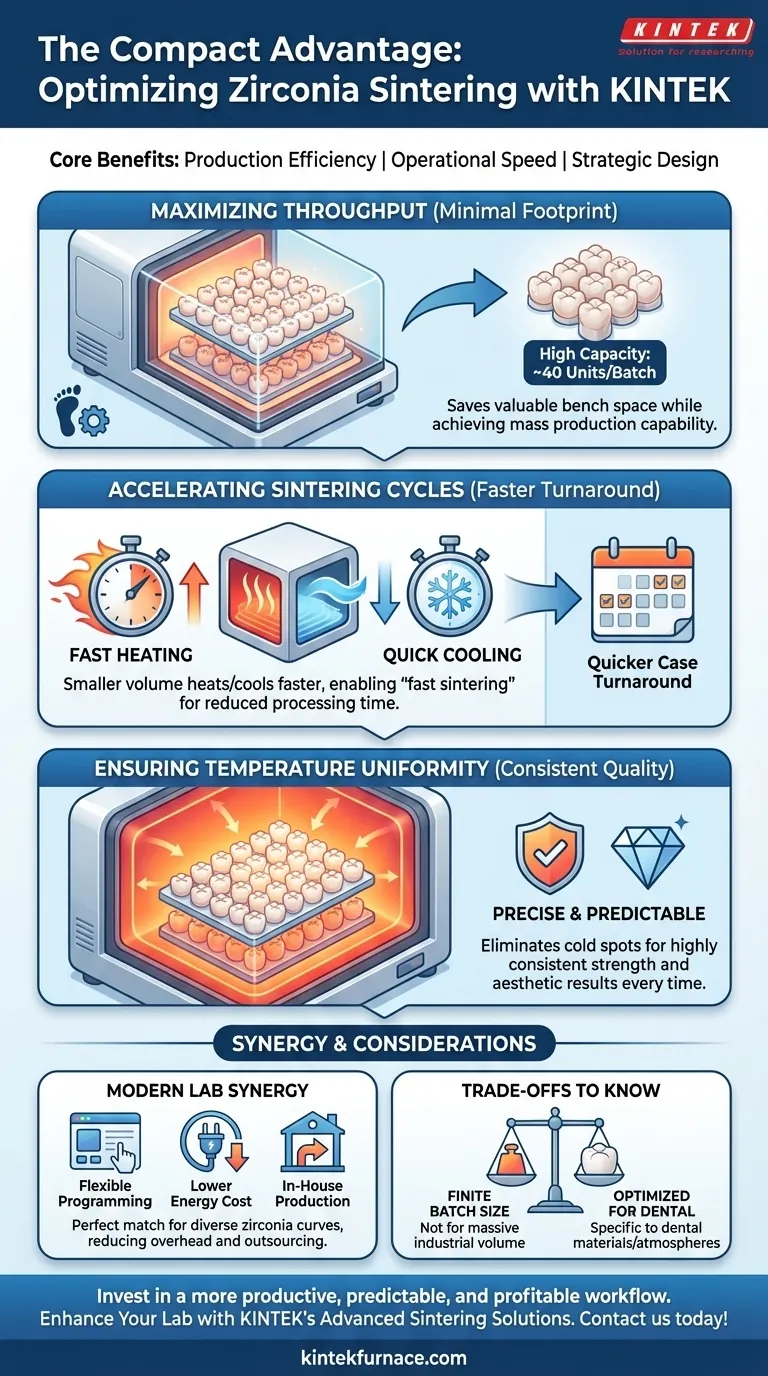

En esencia, una cámara de horno compacta en un horno de sinterización dental de Zirconia está diseñada para dos beneficios principales: eficiencia de producción y velocidad operativa. Su volumen más pequeño permite a un laboratorio dental procesar un número significativo de restauraciones (alrededor de 40 unidades) en un espacio físico mínimo, al mismo tiempo que permite ciclos de calentamiento y enfriamiento más rápidos.

La cámara compacta no es solo una característica que ahorra espacio; es una elección de diseño estratégico que se traduce directamente en un mayor rendimiento, tiempos de respuesta más rápidos y una mayor eficiencia energética para los flujos de trabajo clínicos y de laboratorio dental.

La ventaja estratégica de un diseño compacto

El tamaño de la cámara de un horno tiene un impacto directo y significativo en todo el proceso de sinterización. Comprender esta relación es clave para apreciar su valor más allá de las dimensiones físicas.

Maximizando el rendimiento en un espacio mínimo

El beneficio más inmediato es colocar una producción de alta capacidad en un paquete pequeño. Un volumen de cámara de alrededor de un litro está diseñado para albergar un sistema de bandejas de varios niveles.

Este diseño permite la sinterización simultánea de aproximadamente 40 unidades dentales individuales. Para un laboratorio dental, esto significa lograr una capacidad de producción en masa sin sacrificar un valioso espacio en el banco para una máquina más grande.

Aceleración de los ciclos de sinterización

Un volumen más pequeño se calienta y enfría mucho más rápido que uno más grande. Este principio físico es una ventaja crítica para los materiales dentales modernos.

La capacidad de lograr tasas de calentamiento rápidas es esencial para los ciclos de "sinterización rápida", reduciendo drásticamente el tiempo requerido para procesar restauraciones de zirconia. Esto mejora la productividad general del laboratorio y permite un tiempo de respuesta más rápido.

Garantizando la uniformidad de la temperatura

Alcanzar y mantener una temperatura precisa y uniforme en toda la cámara es fundamental para la resistencia final y la calidad estética de la zirconia.

En una cámara más pequeña y bien diseñada, es más fácil eliminar los puntos fríos y garantizar que cada restauración en cada nivel reciba exactamente el mismo tratamiento térmico. Esto conduce a resultados altamente consistentes y predecibles.

Comprendiendo las ventajas y desventajas

Si bien es altamente beneficioso, el diseño compacto viene con consideraciones que deben alinearse con sus necesidades operativas específicas.

Limitación del tamaño del lote

La capacidad, aunque impresionante para su tamaño, es finita. Un laboratorio con un volumen extremadamente alto puede encontrar restrictivo un lote de 40 unidades, lo que podría requerir múltiples hornos para satisfacer la demanda.

El diseño está optimizado para el flujo de trabajo diario típico de la mayoría de los laboratorios y clínicas, no necesariamente para centros de producción industrial masivos y centralizados.

Una solución optimizada, no universal

Estos hornos están diseñados específicamente para los requisitos de sinterización de materiales dentales, principalmente zirconia. El diseño de la cámara y los elementos calefactores están optimizados para estos procesos específicos.

Si bien la programación es flexible, las limitaciones físicas están adaptadas a las restauraciones dentales. No es un horno de laboratorio de uso general para materiales que requieren atmósferas o dimensiones físicas muy diferentes.

Cómo la cámara complementa las necesidades del laboratorio moderno

La cámara compacta funciona en sinergia con otras características del horno para crear un sistema altamente efectivo para los laboratorios dentales actuales.

Sinergia con la programación flexible

Los laboratorios modernos utilizan muchos tipos diferentes de zirconia, cada uno con una curva de sinterización única recomendada por el fabricante. La capacidad del horno para almacenar programas definidos por el usuario es una combinación perfecta para la eficiencia de la cámara.

Los técnicos pueden cargar un lote y seleccionar el ciclo preciso requerido, asegurando tanto la velocidad como el cumplimiento del material. Esta combinación de eficiencia física y flexibilidad digital es crucial.

Reducción de los costos operativos

Los beneficios de una cámara compacta contribuyen directamente a un menor costo por unidad. Los ciclos más rápidos consumen menos electricidad y un espacio físico más pequeño reduce los gastos generales.

Además, al permitir que los laboratorios realicen este proceso internamente, se eliminan los costos y retrasos asociados con la subcontratación a un laboratorio externo, lo que mejora tanto la rentabilidad como la calidad del servicio.

Tomar la decisión correcta para su laboratorio

La decisión de elegir un horno con una cámara compacta depende de sus objetivos principales.

- Si su enfoque principal es la producción de alto volumen: La combinación de una capacidad de 40 unidades y ciclos rápidos es ideal para maximizar el rendimiento diario.

- Si su enfoque principal es la producción interna: El tamaño reducido y la eficiencia operativa lo convierten en una opción práctica para clínicas y laboratorios donde el espacio es un bien preciado.

- Si su enfoque principal es la calidad constante: La uniformidad superior de la temperatura de una cámara compacta ayuda a garantizar que cada restauración cumpla con los más altos estándares de resistencia y ajuste.

En última instancia, la integración de un horno con una cámara compacta es una inversión directa en un flujo de trabajo más productivo, predecible y rentable.

Tabla resumen:

| Beneficio | Característica clave | Impacto |

|---|---|---|

| Eficiencia de producción | Tamaño reducido con capacidad para 40 unidades | Maximiza el rendimiento en un espacio mínimo |

| Velocidad operativa | Ciclos rápidos de calentamiento y enfriamiento | Reduce el tiempo de procesamiento para un tiempo de respuesta más rápido |

| Uniformidad de temperatura | Distribución precisa del calor | Garantiza una calidad y resistencia constantes de las restauraciones |

| Ahorro de costos | Menor consumo de energía y gastos generales | Disminuye los costos operativos por unidad |

¿Listo para mejorar la productividad de su laboratorio dental con soluciones de sinterización avanzadas? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de alta temperatura adaptados para laboratorios dentales. Nuestros hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD, combinados con profundas capacidades de personalización, satisfacen con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras cámaras de horno compactas pueden aumentar su eficiencia y rentabilidad.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización por plasma SPS

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio