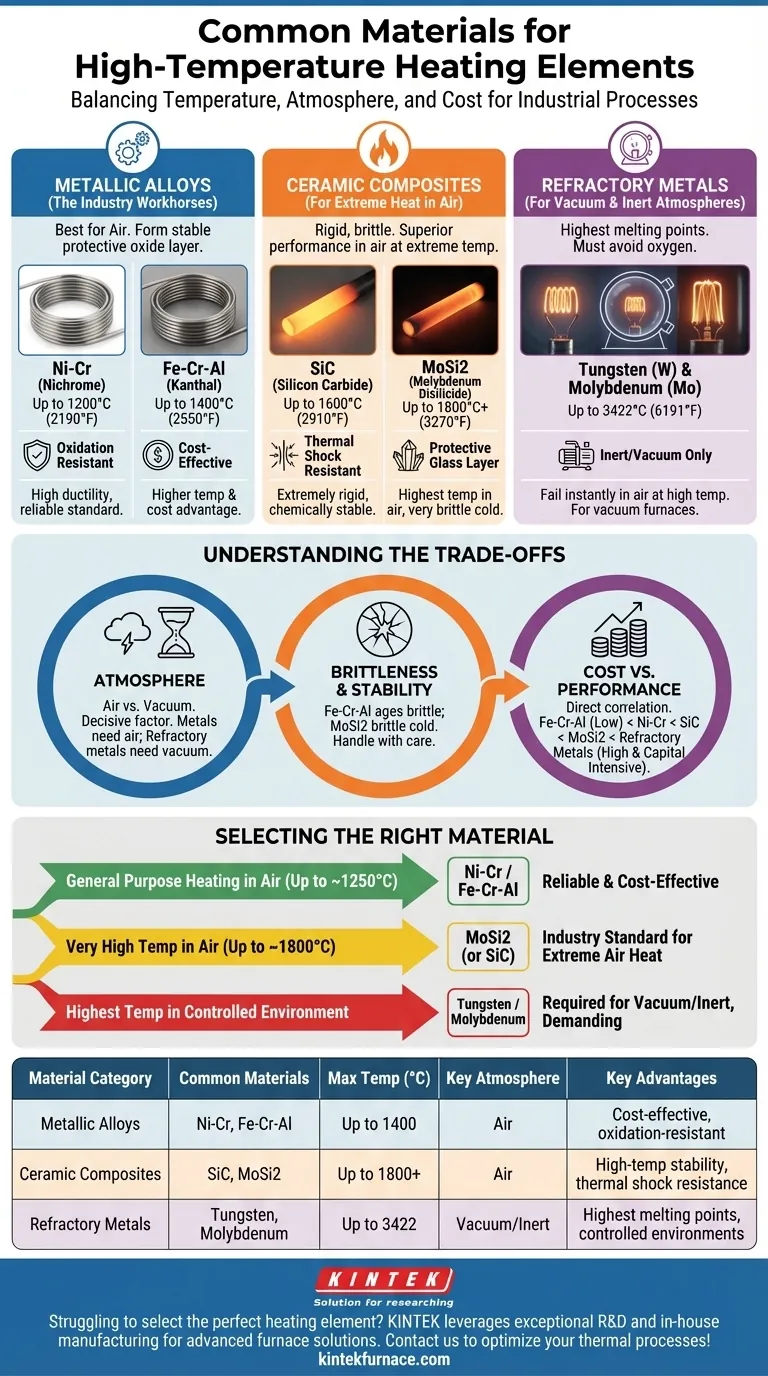

Para los procesos industriales de alta temperatura, los materiales de elementos calefactores más comunes se dividen en tres familias distintas. Estas incluyen aleaciones metálicas como Níquel-Cromo (Ni-Cr) y Hierro-Cromo-Aluminio (Fe-Cr-Al), cerámicas no metálicas como Carburo de Silicio (SiC) y Disilicuro de Molibdeno (MoSi2), y metales refractarios como Tungsteno (W) para entornos especializados y no oxidantes.

La selección de un elemento calefactor de alta temperatura nunca se trata de que un solo material sea el "mejor". Es una decisión crítica de ingeniería que equilibra tres factores: la temperatura máxima requerida, el entorno químico (es decir, aire, gas inerte o vacío) y el costo total de propiedad.

Comprender las categorías principales de materiales

Elegir el elemento correcto requiere comprender las propiedades fundamentales de cada familia de materiales. No son intercambiables; cada uno está diseñado para un conjunto específico de condiciones operativas.

Aleaciones metálicas: los caballos de batalla de la industria

Estos materiales son la opción predeterminada para una amplia gama de aplicaciones de calefacción industrial en aire. Normalmente se forman en alambres o cintas.

Su principal ventaja es la formación de una capa de óxido protectora y estable (como alúmina o cromita) en su superficie. Esta capa protege al metal subyacente de una mayor oxidación, extendiendo drásticamente su vida útil a altas temperaturas.

Las aleaciones de Níquel-Cromo (Ni-Cr), a menudo conocidas por la marca comercial Nichrome, son valoradas por su alta ductilidad y excelente resistencia a la oxidación. Son un estándar confiable para aplicaciones de hasta aproximadamente 1200 °C (2190 °F).

Las aleaciones de Hierro-Cromo-Aluminio (Fe-Cr-Al), conocidas por marcas comerciales como Kanthal, ofrecen una ventaja en rendimiento y costo. Pueden operar a temperaturas más altas que las aleaciones de Ni-Cr, hasta 1400 °C (2550 °F), y generalmente son más rentables.

Compuestos cerámicos: para calor extremo en aire

Cuando las temperaturas en un horno lleno de aire deben superar los límites de las aleaciones metálicas, los elementos cerámicos son la solución. Son rígidos y más frágiles que los metales, pero ofrecen un rendimiento superior a calor extremo.

Los elementos de Carburo de Silicio (SiC) son extremadamente rígidos y tienen una excelente resistencia al choque térmico. Son químicamente estables y pueden operar de manera confiable hasta 1600 °C (2910 °F), lo que los hace ideales para hornos y muflas de alta temperatura.

Los elementos de Disilicuro de Molibdeno (MoSi2) son el estándar de oro para las temperaturas más altas alcanzables en aire, capaces de alcanzar más de 1800 °C (3270 °F). Forman una capa protectora de vidrio de cuarzo en su superficie, pero son muy frágiles, especialmente a temperatura ambiente.

Metales refractarios: para atmósferas de vacío e inertes

Los metales refractarios tienen los puntos de fusión más altos de todos los materiales, pero tienen una debilidad crítica: se oxidan y fallan casi instantáneamente en presencia de oxígeno a altas temperaturas.

El Tungsteno (W) y el Molibdeno (Mo) son las opciones principales en esta categoría. El tungsteno tiene el punto de fusión más alto de cualquier metal (3422 °C / 6191 °F) y se utiliza para las aplicaciones más exigentes.

Estos elementos deben operarse en un vacío o en una atmósfera protectora de gas inerte (como argón o nitrógeno) para evitar que se quemen. Son la base de los hornos de vacío utilizados para el tratamiento térmico, la sinterización y el soldadura fuerte.

Comprender las compensaciones

Un elemento que sobresale en un entorno fallará catastróficamente en otro. Comprender estas limitaciones es clave para un diseño de sistema exitoso.

El impacto decisivo de la atmósfera

El factor más importante después de la temperatura es la atmósfera operativa.

Elementos como Ni-Cr y Fe-Cr-Al están diseñados para usarse en aire. Su capa de óxido protectora es su principal mecanismo de defensa. Usarlos en un vacío puede hacer que esta capa se descomponga, lo que lleva a una falla prematura.

Por el contrario, el Tungsteno y el Molibdeno deben aislarse del oxígeno. Incluso una pequeña fuga de aire en un horno de vacío puede destruir estos elementos en minutos a temperatura de funcionamiento.

Fragilidad y estabilidad mecánica

Las propiedades del material cambian con la temperatura. Las aleaciones de Fe-Cr-Al pueden volverse quebradizas después de un uso prolongado a altas temperaturas, un fenómeno conocido como envejecimiento.

Los elementos de MoSi2 son notoriamente frágiles cuando están fríos y requieren un manejo cuidadoso durante la instalación y el mantenimiento. Esta fragilidad es una consideración de diseño importante para la estructura de soporte del horno.

Costo frente a rendimiento

Existe una correlación directa entre la capacidad de temperatura y el costo. Fe-Cr-Al es un caballo de batalla rentable, mientras que Ni-Cr es un paso moderado hacia arriba.

Los elementos cerámicos como SiC y especialmente MoSi2 representan un aumento significativo en el costo. El gasto de los metales refractarios se ve agravado por la necesidad de una cámara de vacío y un sistema de bombeo, lo que lo convierte en la opción con mayor intensidad de capital.

Selección del material adecuado para su aplicación

Su elección final depende completamente de sus objetivos de proceso específicos. Concéntrese primero en la temperatura y la atmósfera requeridas.

- Si su enfoque principal es la calefacción de propósito general en aire (hasta ~1250 °C): Las aleaciones de Níquel-Cromo (Ni-Cr) o Hierro-Cromo-Aluminio (Fe-Cr-Al) son sus opciones más confiables y rentables.

- Si su enfoque principal es alcanzar temperaturas muy altas en aire (hasta ~1800 °C): El Disilicuro de Molibdeno (MoSi2) es el estándar de la industria, con el Carburo de Silicio (SiC) como una alternativa robusta para temperaturas ligeramente más bajas o entornos químicos más hostiles.

- Si su enfoque principal es lograr las temperaturas más altas posibles en un entorno controlado: Se requiere Tungsteno o Molibdeno y deben usarse dentro de un horno de vacío o gas inerte para evitar la oxidación.

Al comprender estas compensaciones fundamentales, puede seleccionar con confianza un elemento calefactor que garantice tanto el rendimiento como la longevidad para su proceso térmico específico.

Tabla de resumen:

| Categoría de material | Materiales comunes | Temperatura máxima (°C) | Atmósfera clave | Ventajas clave |

|---|---|---|---|---|

| Aleaciones metálicas | Ni-Cr, Fe-Cr-Al | Hasta 1400 | Aire | Rentable, resistente a la oxidación |

| Compuestos cerámicos | SiC, MoSi2 | Hasta 1800+ | Aire | Estabilidad a alta temperatura, resistencia al choque térmico |

| Metales refractarios | Tungsteno, Molibdeno | Hasta 3422 | Vacío/Inerte | Puntos de fusión más altos, ideal para entornos controlados |

¿Tiene dificultades para seleccionar el elemento calefactor perfecto para sus aplicaciones de alta temperatura? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y la confiabilidad. No permita que la selección de materiales lo detenga: contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas