En esencia, un horno rotatorio es un reactor térmico muy versátil que se utiliza para inducir cambios químicos o físicos específicos en materiales sólidos. Los procesos térmicos más comunes que se realizan en estas unidades son la calcinación, el secado, la sinterización, la tostación y métodos de tratamiento térmico como la incineración y la desorción térmica. Estas operaciones aprovechan la capacidad del horno para calentar, mezclar y transportar material de manera uniforme a temperaturas controladas, que pueden oscilar entre 800 °F y más de 2,200 °F.

El verdadero valor de un horno rotatorio no es solo su alta temperatura, sino su capacidad para controlar con precisión la transferencia de calor mientras se mezcla y mueve el material continuamente. Esta combinación única lo convierte en el entorno ideal para procesos que requieren calentamiento uniforme, reacciones químicas específicas o cambios de fase físicos en sólidos.

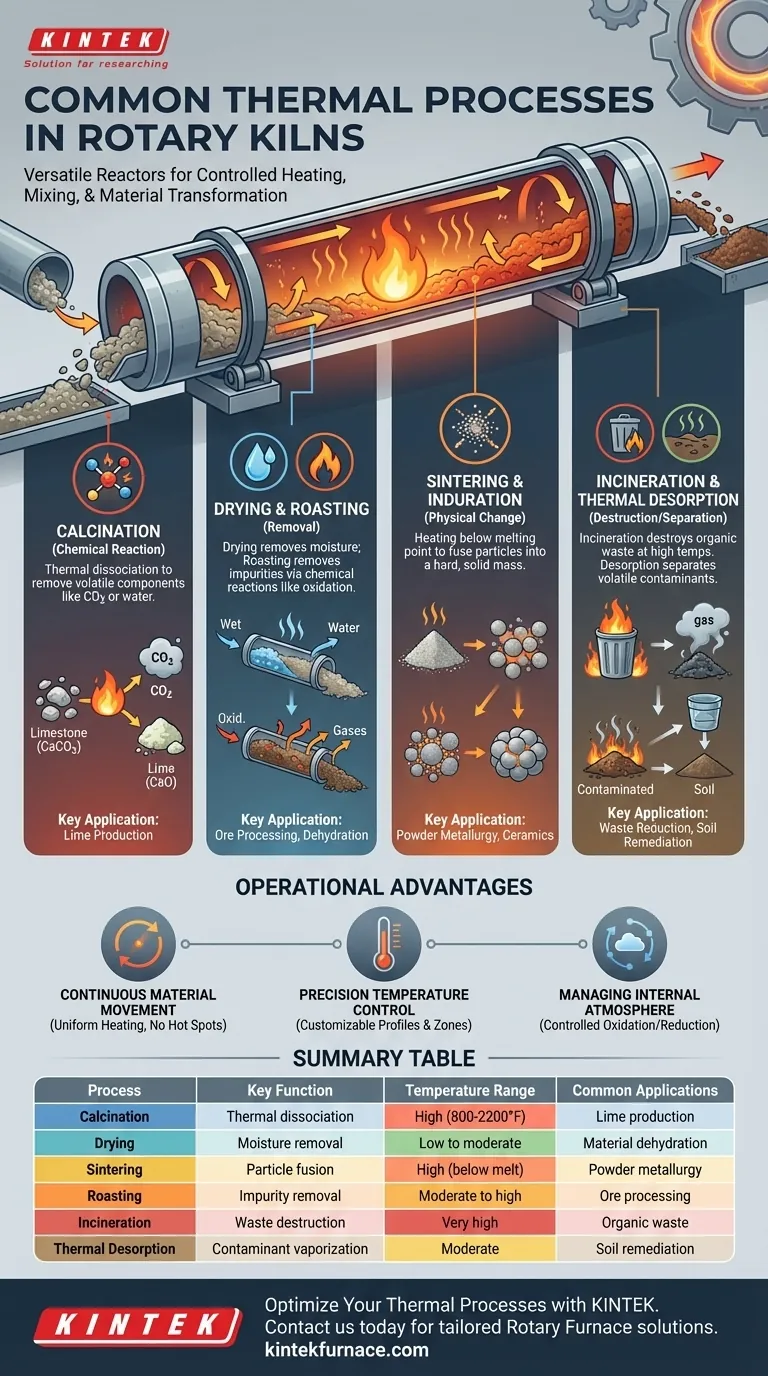

Desglose de los Procesos Térmicos Centrales

La función principal de un horno rotatorio es servir como recipiente de reacción contenido y dinámico. Su suave acción de volteo y su perfil de temperatura controlado son lo que permiten una amplia variedad de transformaciones industriales.

Impulsando Reacciones Químicas: Calcinación

La calcinación es un proceso que utiliza el calor para descomponer compuestos, a menudo eliminando un componente volátil como el dióxido de carbono o el agua. Es una reacción de disociación térmica.

Un ejemplo común es la producción de cal (óxido de calcio) a partir de piedra caliza (carbonato de calcio). El calentamiento uniforme del horno rotatorio asegura que toda la masa del material alcance la temperatura requerida para que la reacción se complete de manera eficiente.

Eliminación de Componentes no Deseados: Secado y Tostación

El secado es un proceso de baja temperatura centrado únicamente en eliminar la humedad de un material. La acción de volteo del horno expone constantemente nuevas superficies al flujo de gas caliente, acelerando la evaporación.

La tostación, por el contrario, es un proceso de temperatura más alta diseñado para eliminar impurezas específicas. Esto a menudo se logra induciendo reacciones químicas, como la oxidación, para convertir las impurezas en una forma gaseosa que pueda ser arrastrada.

Inducción de Cambios Físicos: Sinterización e Induración

La sinterización (o induración) es el proceso de calentar un polvo fino o agregado a una temperatura justo por debajo de su punto de fusión. Esto hace que las partículas se fusionen, creando una masa dura y sólida.

El control preciso de la temperatura de un horno rotatorio es fundamental aquí, ya que el sobrecalentamiento haría que el material se derritiera. El movimiento lento y continuo ayuda a formar un producto fuerte y homogéneo.

Destrucción o Separación de Sustancias: Incineración y Desorción

La incineración es un proceso de combustión a alta temperatura utilizado para destruir materiales orgánicos, reduciendo significativamente el volumen de residuos. Los hornos rotatorios proporcionan el tiempo de residencia prolongado y el calor alto necesarios para una destrucción completa.

La desorción térmica es una alternativa de temperatura más baja que se utiliza para separar contaminantes volátiles (como hidrocarburos) de un medio sólido (como tierra). El calor vaporiza los contaminantes, que luego se recogen y tratan, dejando atrás el sólido limpio.

Comprender la Ventaja Operativa

La eficacia de un horno rotatorio proviene de algunos principios clave de diseño que lo convierten en algo más que un tubo caliente. Estas características son la razón por la que se elige para un conjunto tan diverso de aplicaciones, desde la minería y la metalurgia hasta la gestión de residuos.

El Impacto del Movimiento Continuo del Material

La rotación lenta del cilindro del horno voltea continuamente el material. Esta acción asegura que cada partícula esté expuesta uniformemente a la fuente de calor, previniendo puntos calientes y resultando en un producto final altamente consistente y homogéneo.

La Necesidad de un Control Preciso de la Temperatura

Los hornos modernos ofrecen patrones de calor personalizables y controles avanzados. Esto permite a los operadores crear zonas de temperatura específicas a lo largo del horno, lo cual es esencial para procesos complejos que requieren un perfil de calentamiento o enfriamiento gradual.

Gestión de la Atmósfera Interna

El diseño cerrado de un horno permite un control estricto sobre el entorno gaseoso interno. Procesos como la reducción (eliminación de oxígeno, como en el procesamiento de mineral de hierro) u oxidación requieren atmósferas específicas para proceder correctamente, una característica que los hornos soportan fácilmente.

Tomar la Decisión Correcta para su Objetivo

El proceso que utilice en un horno rotatorio está dictado enteramente por su objetivo final y el material de partida.

- Si su enfoque principal es crear un nuevo compuesto: La calcinación es el proceso clave para la disociación térmica de materiales como la piedra caliza o la activación de catalizadores.

- Si su enfoque principal es purificar un sólido: El secado, la tostación o la desorción térmica son los métodos para eliminar la humedad, las impurezas químicas o los contaminantes volátiles.

- Si su enfoque principal es cambiar la forma física: La sinterización se utiliza para crear una masa sólida y densa a partir de partículas finas sin derretirlas.

- Si su enfoque principal es el tratamiento de residuos: La incineración se utiliza para la destrucción a alta temperatura y la reducción de volumen de materiales orgánicos.

En última instancia, la fortaleza de un horno rotatorio radica en su capacidad para transformar materiales aplicando calor controlado en un entorno dinámico y altamente gestionado.

Tabla Resumen:

| Proceso | Función Clave | Rango de Temperatura | Aplicaciones Comunes |

|---|---|---|---|

| Calcinación | Disociación térmica para eliminar volátiles | Alto (ej. 800-2200°F) | Producción de cal, activación de catalizadores |

| Secado | Eliminación de humedad | Baja a moderada | Deshidratación de materiales |

| Sinterización | Fusión de partículas sin derretir | Alto, por debajo del punto de fusión | Metalurgia de polvos, cerámica |

| Tostación | Eliminación de impurezas mediante oxidación | Moderada a alta | Procesamiento de minerales, refinación de metales |

| Incineración | Destrucción de residuos a alta temperatura | Muy alta | Reducción de residuos orgánicos |

| Desorción Térmica | Vaporización de contaminantes | Moderada | Remediación de suelos, limpieza de sólidos |

¿Listo para optimizar sus procesos térmicos con precisión y fiabilidad? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Rotatorios. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos para calcinación, sinterización y más. Contáctenos hoy para discutir cómo nuestras soluciones adaptadas pueden mejorar sus transformaciones de materiales e impulsar la eficiencia.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial