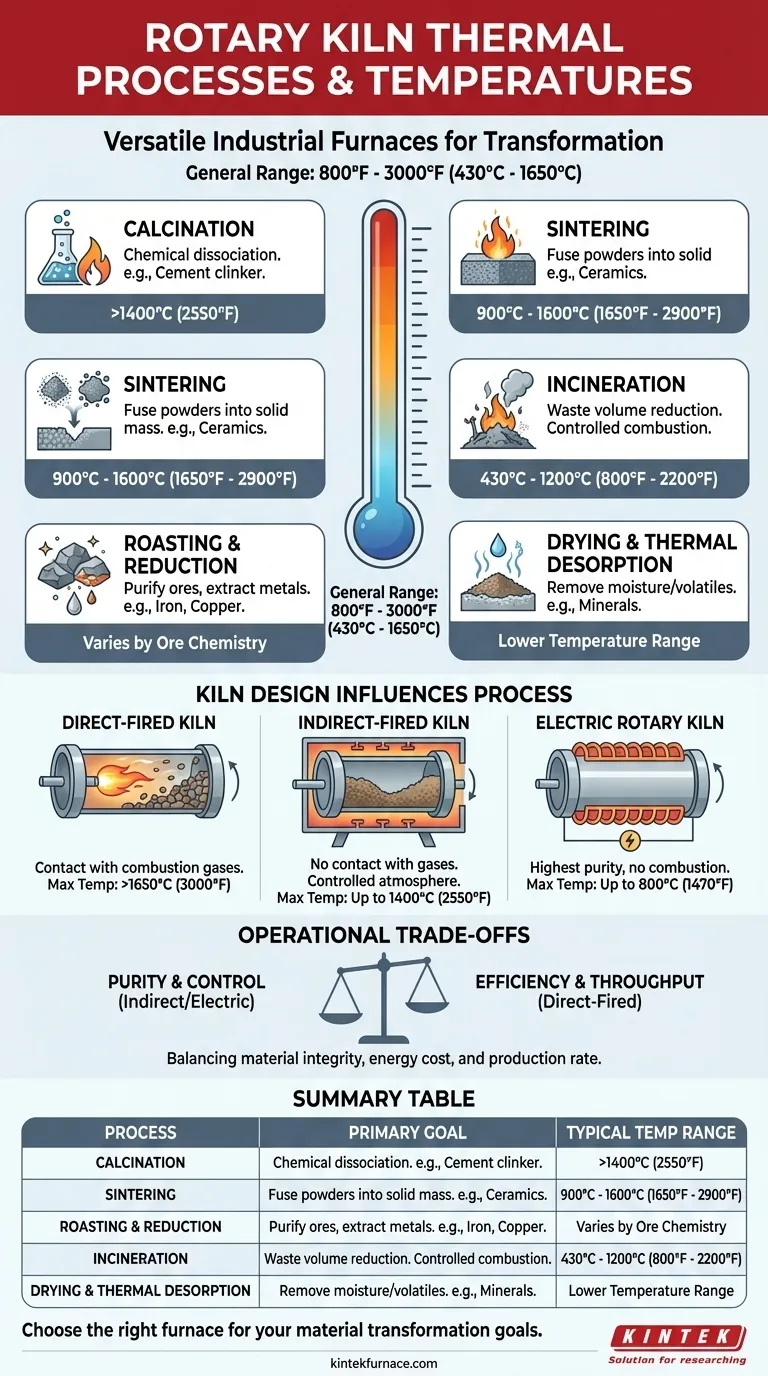

En esencia, los hornos rotatorios son hornos industriales versátiles que realizan una variedad de procesos térmicos, los más comunes son la calcinación, sinterización, tostación, incineración y secado. La temperatura de operación específica está dictada completamente por el material y la transformación química o física deseada, generalmente cayendo dentro de un amplio rango de 800 °F a 3000 °F (430 °C a 1650 °C).

La conclusión fundamental es que un horno rotatorio no es un dispositivo único para todos. El proceso define la temperatura, y juntos dictan el diseño del horno, desde su método de calentamiento hasta sus capacidades de manejo de materiales, para lograr un resultado industrial específico.

Los Procesos Térmicos Centrales en un Horno Rotatorio

La función principal de un horno rotatorio es facilitar reacciones continuas a alta temperatura al hacer rodar el material a través de un cilindro giratorio calentado. Esto asegura una exposición uniforme al calor y un procesamiento consistente.

Calcinación: Impulsando Reacciones Químicas

La calcinación utiliza calor alto para causar la disociación química de un material. Se trata de descomponer compuestos, no solo de eliminar agua.

El ejemplo más destacado se encuentra en la industria del cemento, donde una mezcla de piedra caliza y arcilla se calienta a más de 1400 °C para producir clínker, el componente principal del cemento Portland.

Sinterización: Creando una Masa Sólida

La sinterización calienta materiales en polvo hasta un punto justo por debajo de la fusión, haciendo que las partículas se fusionen en una masa sólida y coherente.

Este proceso es crítico en las industrias de cerámica y refractarios para cocer ladrillos y activar arcillas, típicamente a temperaturas entre 900 °C y 1600 °C.

Tostación y Reducción: Purificando Minerales

En minería y metalurgia, la tostación se utiliza para calentar minerales y eliminar impurezas o prepararlos para un procesamiento posterior.

La reducción es un proceso pirometalúrgico específico utilizado para extraer metales como hierro, níquel y cobre de sus minerales a altas temperaturas.

Incineración: Gestión de Residuos

La incineración es la combustión controlada de materiales, utilizada principalmente en la gestión de residuos para reducir el volumen de residuos urbanos, industriales o médicos.

Este proceso transforma los residuos sólidos en cenizas, gases de combustión y calor, operando típicamente en el rango de 800 °F a 2200 °F.

Secado y Desorción Térmica: Eliminando Volátiles

Esta es una de las aplicaciones de menor temperatura para los hornos rotatorios. Su objetivo es simplemente eliminar la humedad u otros compuestos volátiles de un material.

Es común en el procesamiento de minerales para materiales como yeso, bauxita y arena de sílice antes de que se sometan a tratamientos a temperaturas más altas.

Cómo el Diseño del Horno Influye en la Temperatura y el Proceso

La forma en que un horno genera y aplica calor es una elección de diseño crítica que depende completamente de los requisitos del proceso, especialmente de la necesidad de una atmósfera controlada.

Hornos de Combustión Directa

En un horno de combustión directa, los gases de combustión calientes fluyen directamente sobre y a través del material que se está procesando.

Esto es muy eficiente para procesos a granel como la producción de cemento y cal, donde el material no es sensible a la contaminación por los gases de combustión. Estos hornos pueden alcanzar las temperaturas más altas necesarias para la calcinación.

Hornos de Combustión Indirecta

Aquí, el tambor giratorio se calienta externamente. El material en el interior nunca entra en contacto con la llama de combustión o los gases.

Este diseño es esencial para procesos que requieren una atmósfera controlada o donde la pureza del material es primordial, como la pirólisis, el tratamiento de superficies de catalizadores y la producción de productos químicos especiales. Típicamente operan hasta 1400 °C.

Hornos Rotatorios Eléctricos

Los hornos eléctricos ofrecen el más alto nivel de control y pureza, ya que no hay combustión en absoluto. Son extremadamente eficientes, con una eficiencia térmica que a menudo supera el 95%.

Su control preciso de la temperatura los hace ideales para materiales de alto valor o sensibles, aunque a menudo se limitan a temperaturas de operación de hasta alrededor de 800 °C.

Comprendiendo las Compensaciones Operativas

Elegir el proceso térmico correcto implica equilibrar la eficiencia, la integridad del material y el costo. La temperatura es solo una variable en una ecuación compleja.

Pureza vs. Eficiencia

La combustión directa es el método térmicamente más eficiente para calentar sólidos a granel, pero corre el riesgo de contaminar el producto con subproductos de la combustión. La combustión indirecta preserva la pureza a costa de cierta eficiencia térmica y complejidad mecánica.

Temperatura vs. Tiempo de Residencia

Lograr la reacción deseada es una función tanto de la temperatura como del tiempo que el material pasa en el horno (tiempo de residencia). Una temperatura más alta puede acortar el tiempo de residencia requerido, pero también aumenta los costos de energía y el riesgo de sobrecalentamiento o fusión del material.

Control del Proceso vs. Rendimiento

Los hornos de combustión directa, más simples, son caballos de batalla construidos para el máximo rendimiento de un solo producto. Los hornos indirectos o eléctricos más complejos ofrecen un control superior sobre la atmósfera y los perfiles de temperatura, pero pueden tener tasas de rendimiento más bajas.

Tomando la Decisión Correcta para su Objetivo

El proceso óptimo es aquel que logra la transformación de material necesaria de manera confiable y económica.

- Si su enfoque principal es la transformación de materiales a granel (como cemento o cal): Los hornos de combustión directa son el estándar de la industria para la calcinación a alta temperatura, operando por encima de 1400 °C para máxima eficiencia.

- Si su enfoque principal es la pureza del material (como catalizadores o productos químicos especiales): Los hornos de combustión indirecta o eléctricos proporcionan el control atmosférico y el calentamiento preciso necesarios para reacciones sensibles.

- Si su enfoque principal es la reducción del volumen de residuos: La incineración en un horno de combustión directa es el método más común para la combustión controlada y la destrucción de residuos.

- Si su enfoque principal es la purificación de minerales o la extracción de metales: Los procesos de tostación y reducción se utilizan en metalurgia, con temperaturas adaptadas específicamente a la química del mineral.

En última instancia, el procesamiento térmico exitoso se basa en igualar las propiedades únicas de su material con las capacidades específicas del horno y su método de calentamiento.

Tabla Resumen:

| Proceso | Objetivo Principal | Rango Típico de Temperatura de Operación |

|---|---|---|

| Calcinación | Disociación química (p. ej., producción de clínker de cemento) | >1400°C (2550°F) |

| Sinterización | Fusionar materiales en polvo en una masa sólida (p. ej., cerámica) | 900°C - 1600°C (1650°F - 2900°F) |

| Tostación/Reducción | Purificar minerales o extraer metales (p. ej., hierro, cobre) | Varía según la química del mineral |

| Incineración | Reducir el volumen de residuos mediante combustión controlada | 430°C - 1200°C (800°F - 2200°F) |

| Secado/Desorción Térmica | Eliminar humedad o volátiles (p. ej., minerales) | Rango de temperatura más bajo |

| Tipo de Horno | Control de Atmósfera | Temperatura Máxima Típica |

| Combustión Directa | El material entra en contacto con los gases de combustión | >1650°C (3000°F) |

| Combustión Indirecta | Sin contacto con los gases de combustión | Hasta 1400°C (2550°F) |

| Eléctrico | Máxima pureza, sin combustión | Hasta 800°C (1470°F) |

¿Listo para Optimizar su Proceso Térmico?

Elegir el horno adecuado es fundamental para lograr sus objetivos de transformación de materiales, ya sea que necesite la eficiencia de alto rendimiento de un sistema de combustión directa o el control atmosférico preciso de un horno indirecto o eléctrico.

KINTEK es su socio de confianza en soluciones avanzadas de procesamiento térmico. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de hornos de laboratorio e industriales, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD. Nuestros hornos de alta temperatura son personalizables para satisfacer sus requisitos de proceso únicos, garantizando un rendimiento óptimo para calcinación, sinterización, tostación y más.

Hablemos de su aplicación. Contáctenos hoy mismo para encontrar la solución de horno rotatorio o horno perfecta para sus necesidades.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial