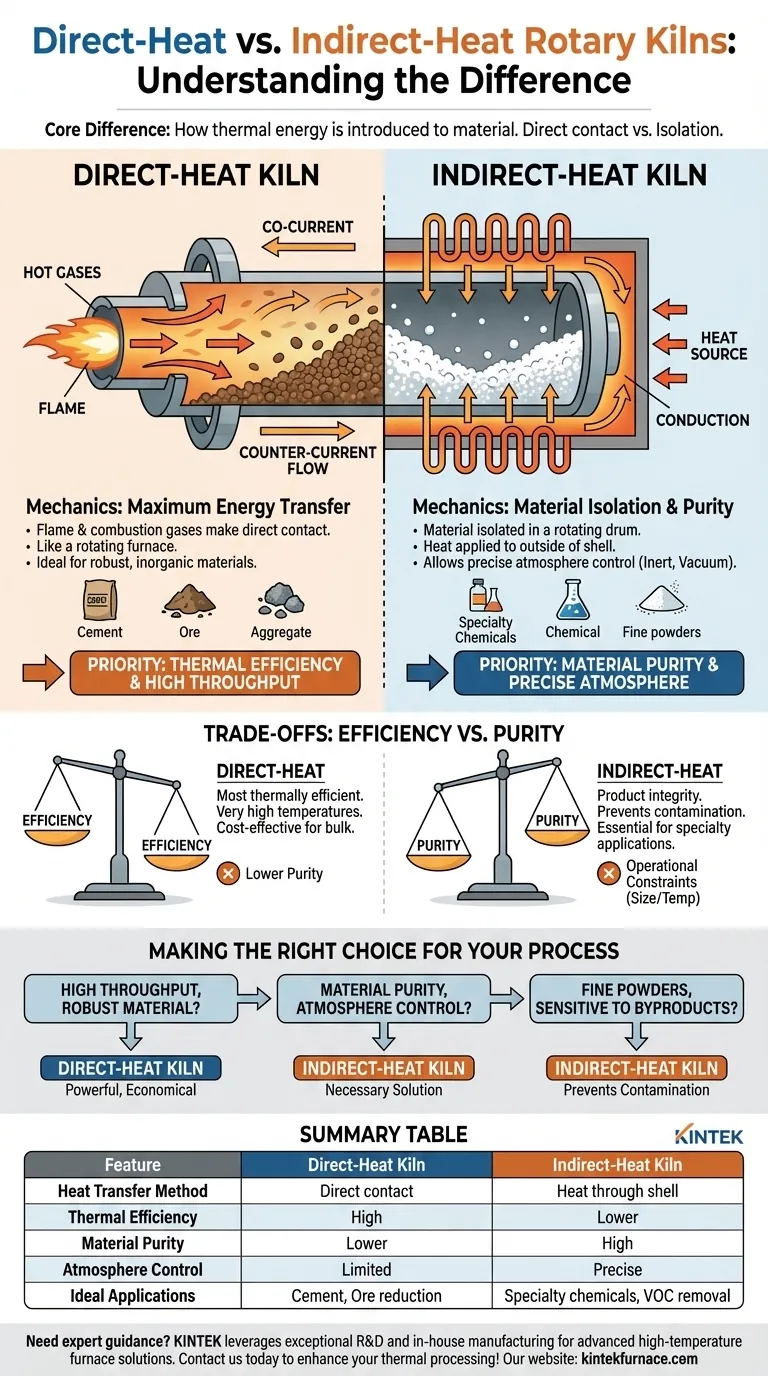

En esencia, la diferencia entre los hornos rotatorios de calor directo y de calor indirecto radica en cómo se introduce la energía térmica al material que se está procesando. En un horno de calor directo, la llama y los gases calientes de la combustión entran en contacto directo con el material. En un horno de calor indirecto, el material se aísla dentro de un tambor giratorio, y el calor se aplica al exterior de ese tambor, transfiriéndose a través de la pared de la carcasa.

La decisión entre el calentamiento directo e indirecto es una compensación fundamental. El calentamiento directo prioriza la eficiencia térmica y el alto rendimiento, mientras que el calentamiento indirecto prioriza la pureza del material y el control atmosférico preciso.

La mecánica de los hornos de calor directo

Un horno de calor directo (o de combustión directa) está diseñado para una máxima transferencia de energía. Funciona como un gran horno giratorio donde el material cae a través de los gases calientes.

Cómo funciona

En un sistema de combustión directa, un quemador inyecta una llama y gases calientes de combustión directamente en el interior del horno. A medida que el horno gira, las paletas elevadoras recogen y hacen caer el material a través de esta corriente de gas caliente, asegurando un contacto completo y directo.

Este proceso se puede configurar de dos maneras: flujo concurrente, donde el material y el gas se mueven en la misma dirección, o flujo a contracorriente, donde se mueven en direcciones opuestas para un máximo intercambio de calor.

Aplicaciones ideales

Los hornos de calor directo son las herramientas de trabajo de la industria pesada. Son ideales para procesar materiales inorgánicos robustos que no se alterarán químicamente ni se contaminarán por el contacto con los gases de combustión.

Las aplicaciones comunes incluyen la producción de cemento, la reducción de minerales y el secado de agregados, arena y ciertos minerales.

La mecánica de los hornos de calor indirecto

Un horno de calor indirecto, a menudo llamado calcinador, está diseñado para aislar el material de los productos de la combustión, asegurando la pureza.

Cómo funciona

En este diseño, el tambor giratorio que contiene el material se encierra dentro de un horno o se rodea de elementos calefactores externos. La fuente de calor calienta el exterior de la carcasa del tambor, y esta energía se transfiere por conducción a través de la pared de la carcasa al material que cae en su interior.

Debido a que el material nunca entra en contacto con la llama o el gas de combustión, la atmósfera interna puede controlarse estrictamente. Puede ser una atmósfera inerte (como nitrógeno), un vacío o un gas reactivo específico requerido para el proceso.

Aplicaciones ideales

El calentamiento indirecto es esencial para procesos que involucran materiales sensibles, finos o que requieren una atmósfera controlada. Esto es crítico cuando el objetivo principal es evitar la contaminación o reacciones secundarias no deseadas.

Los usos típicos incluyen la calcinación de productos químicos especializados, la eliminación de compuestos orgánicos volátiles (COV) y el procesamiento de materiales que podrían dañarse por el impacto directo de la llama.

Comprensión de las compensaciones: Eficiencia vs. Pureza

Elegir el tipo de horno adecuado requiere una comprensión clara de las prioridades de su proceso, ya que cada diseño conlleva compromisos inherentes.

La eficiencia de la combustión directa

El contacto directo del material con el gas caliente es el método de transferencia de calor más eficiente térmicamente. Esto permite que los hornos de combustión directa alcancen temperaturas muy altas y procesen volúmenes masivos de material, lo que los hace rentables para el procesamiento a granel.

La pureza de la combustión indirecta

La ventaja clave de los hornos indirectos es la integridad del producto. Al evitar el contacto con subproductos de la combustión como el azufre o el vapor de agua, el material final permanece puro. Esto es innegociable para muchas aplicaciones químicas y especializadas.

Restricciones operativas

Los hornos de calor directo pueden construirse en tamaños enormes. Los hornos de calor indirecto están limitados por la ciencia de los materiales de la carcasa del tambor, que debe soportar altas temperaturas bajo estrés mecánico. Esto limita su diámetro máximo y su temperatura de funcionamiento en comparación con sus homólogos de combustión directa.

Tomar la decisión correcta para su proceso

Su material y su objetivo final dictan la tecnología correcta. Utilice estas pautas para tomar una decisión clara.

- Si su enfoque principal es un alto rendimiento y eficiencia térmica para un material robusto: Un horno de calor directo es la opción más potente y económica.

- Si su enfoque principal es preservar la pureza absoluta del material o controlar la atmósfera del proceso: Un horno de calor indirecto es la solución necesaria.

- Si está procesando polvos finos o materiales sensibles a los subproductos de la combustión: Un horno de calor indirecto suele ser la única opción viable para evitar la contaminación o la pérdida del producto.

Comprender esta diferencia fundamental en la transferencia de calor es el primer y más crítico paso para diseñar un proceso térmico exitoso.

Tabla resumen:

| Característica | Horno de calor directo | Horno de calor indirecto |

|---|---|---|

| Método de transferencia de calor | Contacto directo con la llama y los gases | Calor a través de la carcasa del tambor por conducción |

| Eficiencia térmica | Alta | Menor |

| Pureza del material | Menor (riesgo de contaminación) | Alta (aislado de la combustión) |

| Control atmosférico | Limitado | Preciso (gases inertes, vacío, reactivos) |

| Aplicaciones ideales | Cemento, reducción de minerales, secado de agregados | Productos químicos especializados, eliminación de COV, materiales sensibles |

¿Necesita asesoramiento experto para seleccionar el horno adecuado para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos los hornos rotatorios. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos para diversos laboratorios. ¡Contáctenos hoy mismo para mejorar la eficiencia y pureza de su procesamiento térmico!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso