Las principales desventajas de un horno de grafito son sus significativos costos operativos, el bajo rendimiento de muestras y la complejidad técnica necesaria para obtener resultados precisos. Si bien ofrece límites de detección excepcionales, estos inconvenientes lo convierten en una herramienta especializada en lugar de un instrumento de propósito general.

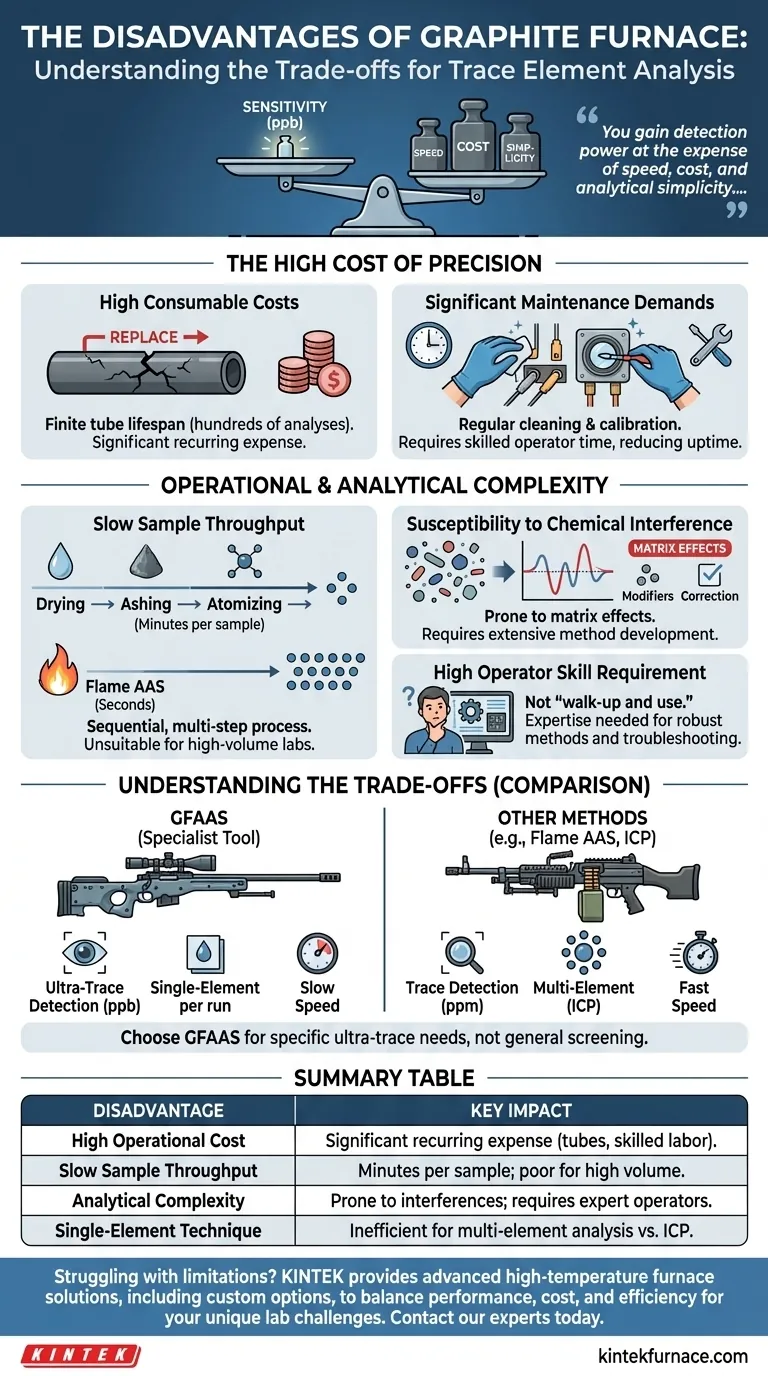

Aunque ofrece una sensibilidad inigualable para el análisis de oligoelementos, un horno de grafito impone una clara compensación. Se gana poder de detección a expensas de la velocidad, el costo y la simplicidad analítica, lo que lo hace ideal para aplicaciones específicas pero poco práctico para otras.

El alto costo de la precisión

La principal barrera para muchos laboratorios que consideran la Espectroscopía de Absorción Atómica en Horno de Grafito (GFAAS) es financiera. Los costos no se limitan a la compra inicial, sino que son un factor operativo persistente.

Altos costos de consumibles

Un componente central, el tubo de grafito, es un consumible con una vida útil finita. Cada vez que el horno se calienta y se enfría, el grafito se degrada ligeramente.

Un solo tubo puede durar solo unos pocos cientos de análisis, dependiendo de la matriz de la muestra y el programa de temperatura. Este ciclo de reemplazo constante representa un gasto operativo significativo y recurrente.

Importantes demandas de mantenimiento

Más allá del reemplazo del tubo, el horno requiere limpieza y mantenimiento regulares para prevenir la contaminación y garantizar el rendimiento. El muestreador automático, los contactos del horno y las ventanas ópticas deben mantenerse en perfectas condiciones.

Este mantenimiento requiere tiempo de un operador capacitado y se suma al costo total de propiedad, reduciendo el tiempo de actividad del instrumento en comparación con métodos menos complejos.

Complejidad operativa y analítica

Operar un horno de grafito de manera efectiva es más un arte técnico que un procedimiento rutinario. Exige una comprensión más profunda de la química analítica en comparación con otras técnicas.

Bajo rendimiento de muestras

El GFAAS es una técnica secuencial. Cada muestra se pipetea individualmente en el horno y se somete a un programa de temperatura de varios pasos (secado, calcinación, atomización, limpieza) que puede tardar varios minutos.

Esto contrasta marcadamente con técnicas como el AAS de llama o el ICP, que pueden analizar muestras en segundos. Esto hace que el GFAAS no sea adecuado para entornos de alto rendimiento donde se deben procesar cientos de muestras diariamente.

Susceptibilidad a interferencias químicas

La muestra se atomiza desde una superficie sólida dentro de un espacio pequeño y cerrado. Este entorno es muy propenso a las interferencias de la matriz, donde otros componentes de la muestra afectan la señal del elemento que se está midiendo.

Superar estas interferencias requiere un amplio desarrollo de métodos, el uso de modificadores químicos y sistemas avanzados de corrección de fondo, lo que añade capas de complejidad al análisis.

Alto requisito de habilidad del operador

Obtener resultados precisos y repetibles con GFAAS depende en gran medida del operador. Desarrollar un programa de temperatura robusto y diagnosticar problemas de interferencia requiere una experiencia y conocimientos significativos.

Este no es un instrumento de "acercarse y usar". Un operador mal capacitado puede producir fácilmente datos inexactos debido a interferencias no detectadas o una configuración incorrecta.

Comprender las compensaciones: GFAAS frente a otros métodos

Las desventajas de un horno de grafito se entienden mejor al compararlo con técnicas alternativas de análisis elemental. Es una herramienta para especialistas, no una solución universal.

GFAAS frente a AAS de llama

Piense en GFAAS como un rifle de francotirador y en AAS de llama como una ametralladora. GFAAS ofrece una precisión y sensibilidad increíbles, capaz de detectar elementos en niveles de partes por billón (ppb). AAS de llama es más rápido y robusto, pero generalmente se limita a niveles de partes por millón (ppm).

Si necesita velocidad y está midiendo concentraciones más altas, AAS de llama es superior. Si necesita detectar cantidades ultratrazas de un elemento, GFAAS es necesario a pesar de su lentitud.

GFAAS frente a ICP-MS/OES

Las técnicas de ICP (Plasma Acoplado Inductivamente) sobresalen en el análisis multielemental. Pueden medir docenas de elementos simultáneamente a partir de una sola corrida de muestra, lo que las hace ideales para estudios o para analizar materiales complejos.

GFAAS, por el contrario, es casi exclusivamente una técnica de un solo elemento. Cambiar el elemento requiere cambiar la lámpara y recargar métodos, lo que lo hace muy ineficiente para determinar la composición de una muestra desconocida.

Tomar la decisión correcta para su objetivo

Seleccionar la técnica analítica correcta requiere una comprensión clara de su objetivo principal. Las desventajas del horno de grafito solo son desventajas si no se alinean con su objetivo.

- Si su enfoque principal es la detección ultratrazas de uno o dos elementos específicos: GFAAS es a menudo la herramienta más rentable y potente para el trabajo, siempre que pueda aceptar el bajo rendimiento.

- Si su enfoque principal es la detección de alto rendimiento de muchas muestras para elementos en el rango de ppm: AAS de llama es una opción mucho más práctica y económica.

- Si su enfoque principal es un estudio elemental exhaustivo o una cuantificación multielemental: Un sistema ICP-OES o ICP-MS es la opción indiscutible, ya que GFAAS no es fundamentalmente adecuado para esta tarea.

Comprender estas limitaciones inherentes le permite desplegar el horno de grafito para su propósito previsto: lograr una sensibilidad excepcional cuando realmente se requiere.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Alto costo operativo | Gasto recurrente significativo por el reemplazo del tubo de grafito y el mantenimiento especializado. |

| Bajo rendimiento de muestras | El análisis secuencial tarda minutos por muestra, inadecuado para laboratorios de gran volumen. |

| Complejidad analítica | Propenso a interferencias de matriz; requiere operadores expertos para obtener resultados precisos. |

| Técnica de un solo elemento | Ineficiente para el análisis multielemental en comparación con ICP-OES/MS. |

¿Tiene problemas con las limitaciones de su sistema de horno actual? KINTEK entiende que cada laboratorio tiene desafíos únicos y requisitos de rendimiento. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Hablemos de una solución de horno que equilibre el rendimiento, el costo y la eficiencia para su laboratorio. Contacte a nuestros expertos hoy para una consulta personalizada.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería