En su esencia, una cámara de vacío en un horno es mucho más que un simple recipiente. Su función principal es crear un entorno herméticamente sellado donde la atmósfera pueda eliminarse por completo y controlarse con precisión. Esto permite que procesos de alta temperatura como la fusión, el sinterizado o la soldadura fuerte ocurran sin las reacciones químicas indeseables, como la oxidación, que sucederían al aire libre.

El papel fundamental de la cámara de vacío es eliminar las variables atmosféricas de un proceso de alta temperatura. Al eliminar gases reactivos como el oxígeno, asegura la pureza química, la integridad estructural y la calidad general del material que se está procesando.

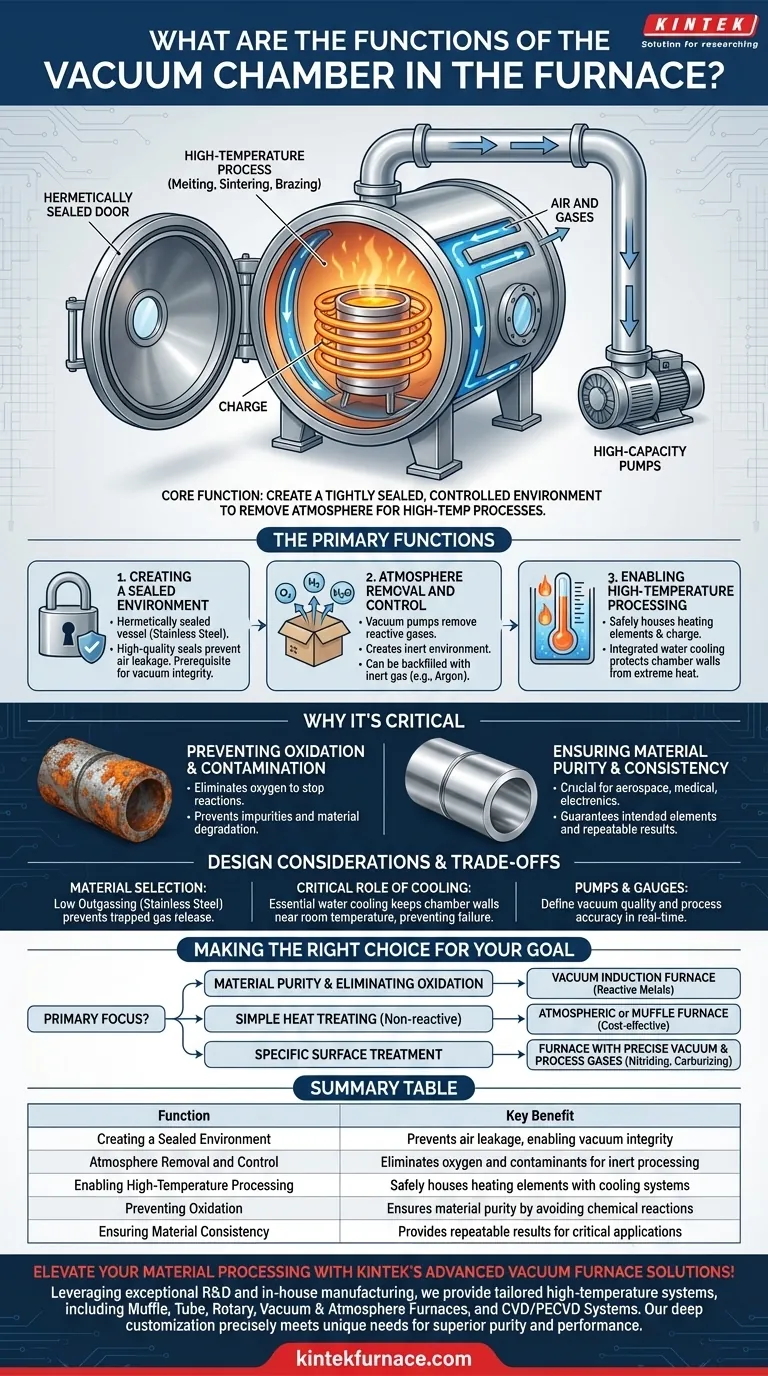

Las funciones principales: Más allá de la contención simple

El diseño de la cámara está dictado por tres requisitos operativos críticos que funcionan en conjunto.

Creación de un entorno sellado

Una cámara de horno de vacío está diseñada para ser un recipiente herméticamente sellado. Típicamente está construida con materiales duraderos como el acero inoxidable con sellos de alta calidad en todas las aberturas, como la puerta de acceso principal y los puertos para la instrumentación.

Este sellado perfecto es el requisito previo para todas las demás funciones, ya que evita que cualquier aire se filtre de nuevo al sistema después de que se haya creado el vacío.

Eliminación y control de la atmósfera

Una vez sellado, se utilizan bombas de alta capacidad para evacuar el aire y otros gases de la cámara, creando un vacío. Este paso es crucial para eliminar el oxígeno, el nitrógeno y el vapor de agua.

Al eliminar estos elementos reactivos, la cámara crea un ambiente inerte. En algunos procesos, después de alcanzar el vacío, la cámara puede rellenarse con un gas específico no reactivo como el argón para proporcionar una atmósfera inerte controlada a una presión deseada.

Permitiendo el procesamiento a alta temperatura

La cámara alberga de forma segura los componentes esenciales del horno, incluida la carga (el material que se calienta), el crisol que lo contiene y el elemento calefactor, a menudo una bobina de inducción.

Aunque el interior puede alcanzar miles de grados, las paredes de la cámara en sí no están diseñadas para soportar ese calor directamente. Casi siempre incorporan canales de enfriamiento integrados a través de los cuales circula un fluido, generalmente agua, para proteger la estructura de la cámara, los sellos y la instrumentación externa.

Por qué un entorno de vacío es tan crítico

Eliminar la atmósfera no es solo un paso de procedimiento; es el principio central que permite la producción de materiales de alto rendimiento.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales y muchos materiales reaccionan agresivamente con el oxígeno. Esta reacción, conocida como oxidación, puede formar impurezas, degradar las propiedades del material y provocar fallos en el producto.

Un entorno de vacío elimina eficazmente el oxígeno disponible para estas reacciones, previniendo la contaminación y asegurando que el material permanezca en su forma pura.

Garantía de pureza y consistencia del material

Para industrias como la aeroespacial, los implantes médicos y la electrónica, la pureza del material no es negociable. Un horno de vacío garantiza que los únicos elementos presentes en el producto final sean los previstos.

Este nivel de control asegura resultados de alta calidad y consistentes de un lote a otro, lo cual es esencial para materiales con especificaciones de rendimiento críticas.

Comprensión de las ventajas y el diseño

La efectividad de un horno de vacío está directamente ligada a la ingeniería de su cámara y sistemas de soporte.

Selección de materiales: Baja desgasificación

Las cámaras a menudo están hechas de acero inoxidable no solo por su resistencia, sino por sus propiedades de baja desgasificación. Esto significa que el material en sí no libera gases atrapados cuando se somete a vacío, lo que de otro modo contaminaría el entorno que se intenta limpiar.

El papel crítico de la refrigeración

Una idea errónea común es que la propia cámara se calienta. En realidad, un sistema de refrigeración robusto es esencial para mantener las paredes de la cámara a temperatura ambiente o cerca de ella. La falla del sistema de refrigeración provocaría un rápido sobrecalentamiento, comprometiendo los sellos y, potencialmente, causando una falla catastrófica de la cámara.

Las bombas y los medidores definen el rendimiento

La cámara es tan buena como su equipo de apoyo. La calidad del vacío está determinada por la capacidad del sistema de bombeo para eliminar el aire, y la precisión del proceso depende de los manómetros que monitorean el nivel de vacío en tiempo real.

Elegir la opción correcta para su objetivo

Comprender la función de la cámara de vacío le ayuda a seleccionar la herramienta adecuada para su objetivo específico de procesamiento de materiales.

- Si su enfoque principal es la pureza del material y la eliminación de la oxidación: Un horno de inducción al vacío es esencial para fundir o tratar metales reactivos como el titanio o las superaleaciones.

- Si su enfoque principal es el simple tratamiento térmico de materiales no reactivos: Un horno atmosférico estándar o un horno de mufla pueden ser una opción suficiente y más rentable.

- Si su enfoque principal es un tratamiento de superficie específico: Necesita un horno con capacidades de vacío precisas y la capacidad de introducir gases de proceso específicos, como para nitruración o carburación.

En última instancia, dominar el ambiente dentro de la cámara es la clave para dominar las propiedades finales de su material.

Tabla resumen:

| Función | Beneficio clave |

|---|---|

| Creación de un entorno sellado | Evita fugas de aire, permitiendo la integridad del vacío |

| Eliminación y control de la atmósfera | Elimina el oxígeno y los contaminantes para un procesamiento inerte |

| Permite el procesamiento a alta temperatura | Aloja de forma segura los elementos calefactores con sistemas de refrigeración |

| Prevención de la oxidación | Asegura la pureza del material al evitar reacciones químicas |

| Garantía de la consistencia del material | Proporciona resultados repetibles para aplicaciones críticas |

¡Eleve su procesamiento de materiales con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas a medida de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus necesidades experimentales únicas para una pureza y rendimiento superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y entregar resultados fiables!

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Para qué aplicaciones industriales y de investigación se utilizan los hornos tubulares? Descubra soluciones de procesamiento térmico precisas

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Cuál es el principio de funcionamiento de un horno de tubo de vacío? Domine el procesamiento preciso a alta temperatura

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza