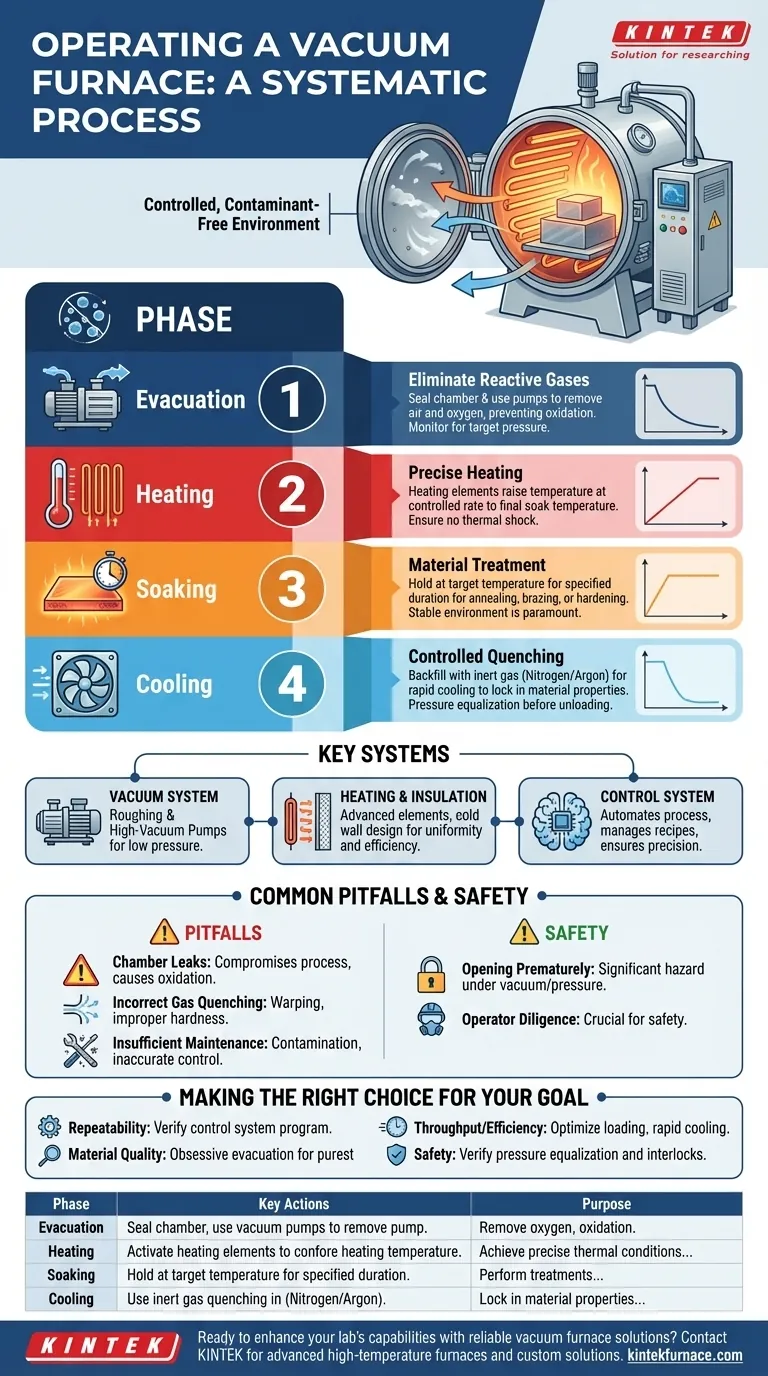

Operar un horno de vacío es un proceso sistemático centrado en crear un entorno controlado y libre de contaminantes antes de aplicar calor. Los pasos generales implican cargar el material, sellar el horno, usar un sistema de bomba para crear un vacío profundo, ejecutar un ciclo preciso de calentamiento y enfriamiento según lo requiera el proceso del material, y devolver de forma segura la cámara a la presión atmosférica antes de descargar.

Un horno de vacío no es simplemente un horno; es un sofisticado sistema de control ambiental. Comprender su funcionamiento implica dominar la eliminación metódica de contaminantes atmosféricos antes de aplicar calor para asegurar la integridad absoluta y las propiedades deseadas del material que se procesa.

Los principios básicos de la operación de un horno de vacío

Un ciclo de horno exitoso es menos una lista de verificación y más la ejecución de cuatro fases distintas. Cada fase cumple un propósito crítico para lograr el resultado final deseado para el material.

Fase 1: Evacuación

El propósito principal de un horno de vacío es eliminar los gases reactivos, principalmente oxígeno, que se encuentran en la atmósfera normal. Esto previene la oxidación y otras contaminaciones a temperaturas elevadas.

Esto se logra sellando la cámara del horno y utilizando un sistema de bomba de vacío para eliminar el aire. El proceso generalmente requiere monitorear los niveles de vacío para asegurar que se haya alcanzado la presión objetivo antes de que comience cualquier calentamiento.

Fase 2: Calentamiento

Una vez que se logra el vacío objetivo, comienza el ciclo de calentamiento. Los elementos calefactores, gestionados por un sistema preciso de control de temperatura, elevan la temperatura de la cámara y del material en su interior.

El sistema de control dicta la velocidad de aumento de la temperatura y la temperatura final de "mantenimiento". Esta precisión es fundamental para asegurar que el material experimente los cambios metalúrgicos o químicos correctos sin choque térmico o desviación.

Fase 3: Mantenimiento (Tratamiento)

Durante el mantenimiento, el horno mantiene el material a la temperatura objetivo durante una duración específica. Esta es la etapa donde tiene lugar el tratamiento real, como el recocido, la soldadura fuerte o el endurecimiento.

La estabilidad tanto del nivel de vacío como de la temperatura durante esta fase es primordial para lograr resultados consistentes y repetibles en toda la carga de trabajo.

Fase 4: Enfriamiento (Templado)

Una vez completado el tratamiento, el material debe enfriarse de forma controlada. Los hornos modernos suelen utilizar el enfriamiento rápido, o templado, rellenando la cámara con un gas inerte como nitrógeno o argón y circulándolo a alta velocidad.

Este enfriamiento rápido "fija" las propiedades del material logradas durante la fase de calentamiento. El ciclo termina con la igualación de presión, donde la cámara se devuelve lentamente a la presión atmosférica, permitiendo que la puerta se abra de forma segura para la descarga.

Comprendiendo los sistemas clave

Un horno de vacío es una integración de varios sistemas críticos que trabajan en concierto. La familiaridad con estos sistemas es clave para una operación eficaz.

El sistema de vacío

Este es el corazón del horno. Típicamente consiste en una bomba mecánica de "desbaste" que elimina la mayor parte del aire, seguida de una bomba de alto vacío (como una bomba de difusión o turbomolecular) para lograr las presiones muy bajas necesarias para el procesamiento de alta pureza.

El sistema de calefacción y aislamiento

Los hornos modernos utilizan elementos calefactores avanzados para una temperatura uniforme y un diseño de pared fría, donde el cuerpo del horno se enfría con agua. Esto, combinado con un aislamiento de alta tecnología, permite cambios rápidos de temperatura y minimiza la pérdida de energía, haciendo que el proceso sea altamente eficiente.

El sistema de control

Este es el cerebro de la operación. El sistema de control automatiza todo el proceso, gestionando la secuencia de la bomba, el funcionamiento de las válvulas, las tasas de calentamiento, los tiempos de mantenimiento y los ciclos de enfriamiento. Asegura que la "receta" prescrita para un material dado se siga exactamente en todo momento.

Errores comunes y consideraciones de seguridad

Aunque están altamente automatizados, los hornos de vacío requieren diligencia para operar de forma correcta y segura. La conciencia de los problemas potenciales es crucial para prevenir ciclos fallidos y garantizar la seguridad del operador.

Ignorar fugas en la cámara

Incluso una pequeña fuga en un sello de puerta o accesorio puede comprometer todo el proceso al permitir la entrada de oxígeno en la cámara a altas temperaturas, lo que lleva a piezas oxidadas y desechadas. Las comprobaciones regulares de fugas son un mantenimiento esencial.

Enfriamiento por gas incorrecto

Un enfriamiento demasiado lento o con un flujo de gas irregular puede resultar en piezas que no cumplen con las especificaciones de dureza o que se han deformado debido al estrés térmico. El perfil de enfriamiento es tan crítico como el perfil de calentamiento.

Intentar abrir la puerta prematuramente

Nunca intente abrir la puerta del horno hasta que la presión de la cámara se haya igualado completamente con la atmósfera circundante. Abrir la puerta bajo vacío o presión presenta un riesgo significativo para la seguridad. Los hornos modernos tienen interbloqueos de seguridad para evitar esto.

Mantenimiento insuficiente

Un horno de vacío es un instrumento de precisión. El aceite de las bombas puede contaminar la cámara, y la acumulación en los elementos calefactores o termopares puede provocar un control de temperatura inexacto. Seguir el programa de mantenimiento del fabricante no es negociable para un funcionamiento fiable.

Tomando la decisión correcta para su objetivo

Su enfoque operativo cambiará ligeramente dependiendo de su objetivo principal.

- Si su enfoque principal es la repetibilidad del proceso: Concéntrese en asegurar que el nivel de vacío y el perfil de temperatura sean idénticos para cada ejecución verificando el programa del sistema de control.

- Si su enfoque principal es la producción y la eficiencia: Optimice la configuración de su carga y aproveche las características de enfriamiento rápido para acortar los tiempos de ciclo tanto como lo permita el proceso.

- Si su enfoque principal es la calidad del material: Preste una atención obsesiva a la fase de evacuación inicial para lograr el vacío más profundo posible, asegurando el entorno más puro para su material.

- Si su enfoque principal es la seguridad: Siempre verifique que la igualación de presión esté completa y que todos los interbloqueos del sistema funcionen antes de interactuar con la cámara del horno.

Al dominar estos principios fundamentales, usted se convierte en algo más que un operador; se convierte en un propietario del proceso capaz de ofrecer resultados predecibles y de alta calidad.

Tabla resumen:

| Fase | Acciones clave | Propósito |

|---|---|---|

| Evacuación | Sellar la cámara, usar bombas de vacío, monitorear la presión | Eliminar oxígeno y contaminantes para prevenir la oxidación |

| Calentamiento | Activar elementos calefactores, controlar el aumento de temperatura | Lograr condiciones térmicas precisas para cambios en el material |

| Mantenimiento | Mantener la temperatura objetivo durante un tiempo establecido | Realizar tratamientos como recocido o soldadura fuerte |

| Enfriamiento | Usar templado por gas inerte, igualar la presión | Fijar las propiedades del material y asegurar una descarga segura |

¿Listo para mejorar las capacidades de su laboratorio con soluciones confiables de hornos de vacío? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos avanzados de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización asegura que cumplan con sus necesidades experimentales únicas para un procesamiento preciso y libre de contaminantes. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

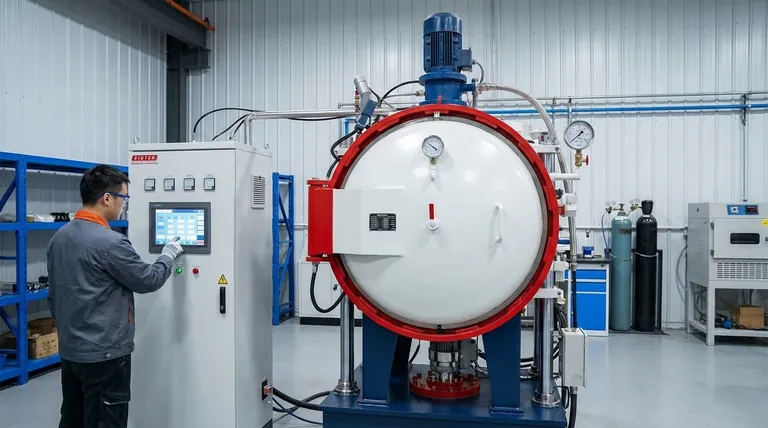

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza