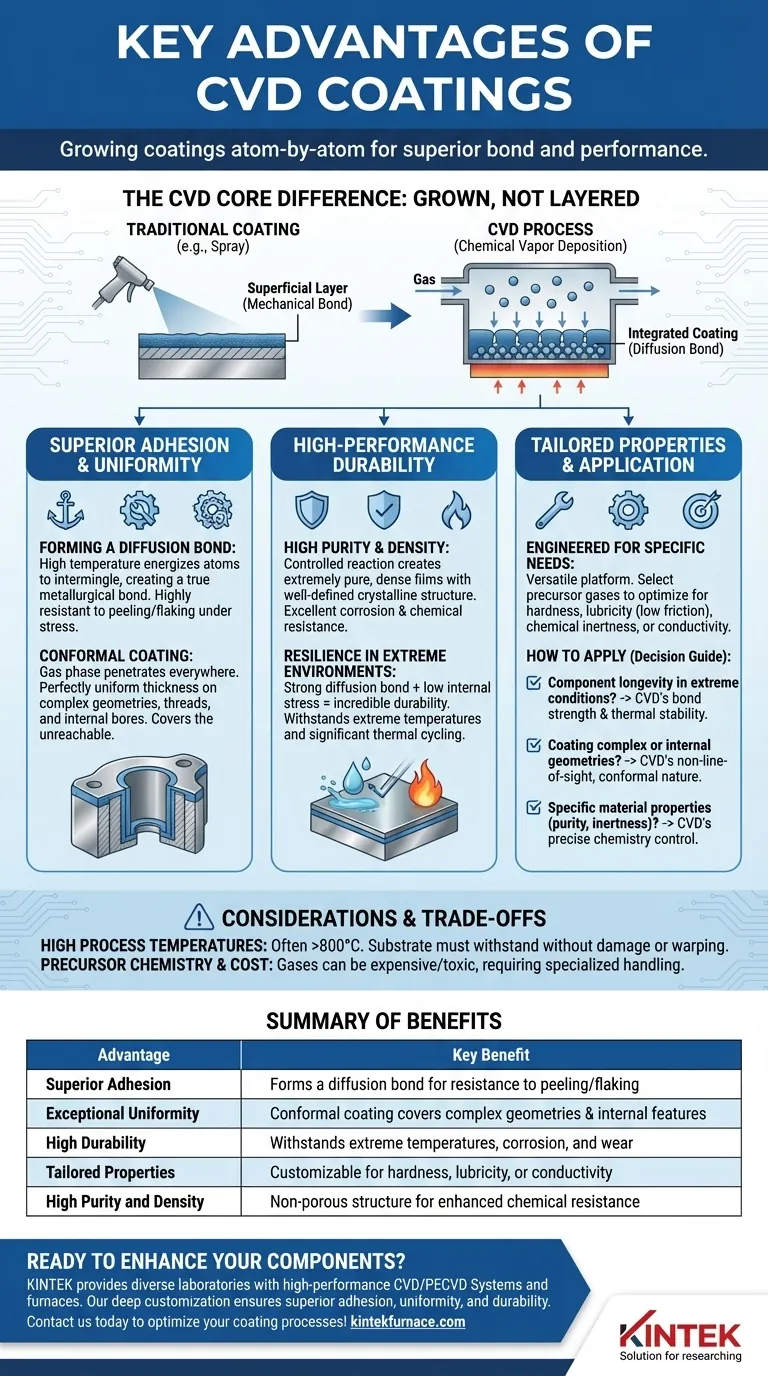

En esencia, la Deposición Química de Vapor (CVD) crea recubrimientos con una adhesión superior, una uniformidad excepcional en formas complejas y una durabilidad de alto rendimiento. A diferencia de los métodos que simplemente aplican material sobre una superficie, CVD utiliza una reacción química para "hacer crecer" el recubrimiento directamente sobre el sustrato, integrándolo a nivel atómico. Esta diferencia fundamental es la fuente de sus ventajas clave.

Mientras que muchas tecnologías de recubrimiento cubren una superficie, pocas se convierten verdaderamente en parte de ella. La principal ventaja de CVD es su capacidad para formar una película densa, uniforme y excepcionalmente unida a partir de una fase gaseosa, haciendo que el recubrimiento sea una parte integral del componente en sí en lugar de solo una capa superficial.

La base: por qué CVD destaca en adhesión y uniformidad

Las ventajas únicas de CVD derivan directamente de su proceso fundamental: construir una película sólida átomo por átomo a partir de precursores químicos en estado gaseoso.

De gas a sólido: el principio de reacción

El proceso CVD implica introducir gases precursores en una cámara de reacción que contiene la pieza a recubrir. Cuando estos gases se calientan, se descomponen y reaccionan en la superficie caliente de la pieza, depositando una película delgada y sólida.

Este proceso no es mecánico ni de línea de visión; es una reacción química que ocurre donde el gas pueda alcanzar la superficie energizada.

Creación de un enlace de difusión: más allá de la simple adhesión

Las altas temperaturas involucradas en muchos procesos CVD energizan los átomos tanto del sustrato como del material depositado. Esta energía les permite entremezclarse en la interfaz, formando un enlace de difusión.

Esto no es simple pegajosidad. Es un verdadero enlace metalúrgico o químico, lo que resulta en una adhesión excepcional que hace que el recubrimiento sea altamente resistente al despegue o escamado, incluso bajo un estrés significativo.

Recubrimiento conformante: cubriendo lo inalcanzable

Dado que el recubrimiento se forma a partir de un gas, puede penetrar y recubrir cualquier superficie a la que pueda llegar. Esto se conoce como recubrimiento conformante.

Esto permite que CVD proporcione un espesor de película perfectamente uniforme en geometrías altamente complejas, incluyendo roscas, esquinas afiladas e incluso ciertos orificios y canales internos donde los métodos de línea de visión como la pulverización o PVD fallarían.

Desbloqueando características de rendimiento superiores

La calidad de la película creada por CVD se traduce directamente en beneficios de rendimiento tangibles para el componente recubierto.

Alta pureza y densidad para la durabilidad

La reacción química controlada permite la creación de películas que son extremadamente puras y densas, con una estructura cristalina bien definida.

Esta estructura densa y no porosa es clave para proporcionar una excelente resistencia a la corrosión y al ataque químico, ya que no hay vías para que los agentes corrosivos lleguen al sustrato. También contribuye a una resistencia superior al desgaste.

Resiliencia en entornos extremos

La combinación de un fuerte enlace de difusión y una película pura y densa con bajo estrés interno otorga a los recubrimientos CVD una durabilidad increíble.

Pueden soportar temperaturas extremas y ciclos térmicos significativos sin deslaminarse. Esto los hace ideales para componentes utilizados en la industria aeroespacial, motores automotrices y procesamiento industrial donde la fluctuación de temperatura es común.

Propiedades adaptadas para aplicaciones específicas

CVD no es un recubrimiento único, sino una plataforma versátil. Seleccionando cuidadosamente los gases precursores, las propiedades de la película final se pueden diseñar con precisión.

Esto permite la creación de recubrimientos optimizados para necesidades específicas, como alta dureza, lubricidad (baja fricción), inercia química o conductividad eléctrica.

Comprender las compensaciones y consideraciones

Ninguna tecnología es una solución universal. Para tomar una decisión informada, es fundamental comprender el contexto operativo de CVD.

El impacto de las altas temperaturas de proceso

Los procesos CVD tradicionales a menudo requieren altas temperaturas (a menudo >800°C) para impulsar las reacciones químicas necesarias. Esto puede ser una limitación significativa.

Los materiales del sustrato deben ser capaces de soportar estas temperaturas sin dañarse o sufrir cambios indeseables, como el ablandamiento o la deformación de ciertos aceros tratados térmicamente. Este factor debe ser una consideración principal durante la selección de materiales.

Química de precursores y coste

Los gases utilizados en CVD pueden ser caros, tóxicos o corrosivos, lo que requiere equipo de manipulación especializado y protocolos de seguridad. Estos factores contribuyen al coste y la complejidad general de la operación.

Aunque los beneficios de rendimiento a menudo justifican la inversión, CVD puede no ser la solución más rentable para aplicaciones simples donde un recubrimiento menos duradero es suficiente.

Cómo aplicar esto a su objetivo de ingeniería

Su decisión de usar CVD debe estar impulsada por el problema específico que está tratando de resolver.

- Si su enfoque principal es la longevidad del componente en condiciones extremas: La excepcional resistencia de enlace y la estabilidad térmica de CVD son sus mayores activos para prevenir el desgaste, la corrosión y las fallas relacionadas con el calor.

- Si su enfoque principal es recubrir geometrías complejas o internas: La naturaleza de fase gaseosa y sin línea de visión de CVD es a menudo la única solución técnicamente viable para asegurar una cobertura completa y uniforme.

- Si su enfoque principal es lograr propiedades de material específicas (p. ej., alta pureza, inercia): El control preciso sobre la química precursora convierte a CVD en una opción superior para la ingeniería personalizada del rendimiento de la superficie.

- Si su enfoque principal es recubrir un material sensible a la temperatura con un presupuesto ajustado: Debe evaluar cuidadosamente si una variante de CVD a menor temperatura es adecuada o si una tecnología de recubrimiento diferente se ajusta de manera más práctica.

Al comprender sus principios fundamentales, puede aprovechar CVD no solo como un recubrimiento, sino como una herramienta de diseño fundamental para resolver sus desafíos de ingeniería más exigentes.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Adhesión superior | Forma un enlace de difusión para resistir el despegue y el escamado |

| Uniformidad excepcional | El recubrimiento conformante cubre geometrías complejas y características internas |

| Alta durabilidad | Resiste temperaturas extremas, corrosión y desgaste |

| Propiedades adaptadas | Personalizable para dureza, lubricidad o conductividad |

| Alta pureza y densidad | Estructura no porosa para una mayor resistencia química |

¿Listo para mejorar sus componentes con recubrimientos CVD avanzados? Aprovechando la I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones de alto rendimiento como nuestros sistemas CVD/PECVD, mufla, tubo, hornos rotatorios y hornos de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para una adhesión, uniformidad y durabilidad superiores en condiciones extremas. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de recubrimiento.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?