En esencia, la tecnología de Deposición Química de Vapor (CVD) es valorada por su control excepcional, versatilidad y eficiencia. Es un proceso que permite la creación de películas y recubrimientos delgados uniformes y de alta pureza en una gran variedad de materiales. Al gestionar cuidadosamente las reacciones químicas en estado gaseoso, CVD puede construir materiales capa por capa, lo que resulta en un rendimiento, durabilidad y funcionalidad superiores en numerosas aplicaciones avanzadas.

CVD no es simplemente un método de recubrimiento; es un proceso de fabricación fundamental. Su principal ventaja radica en su capacidad para diseñar con precisión películas delgadas con propiedades específicas en una amplia gama de superficies, lo que permite la creación de materiales avanzados centrales para industrias que van desde semiconductores hasta la aeroespacial.

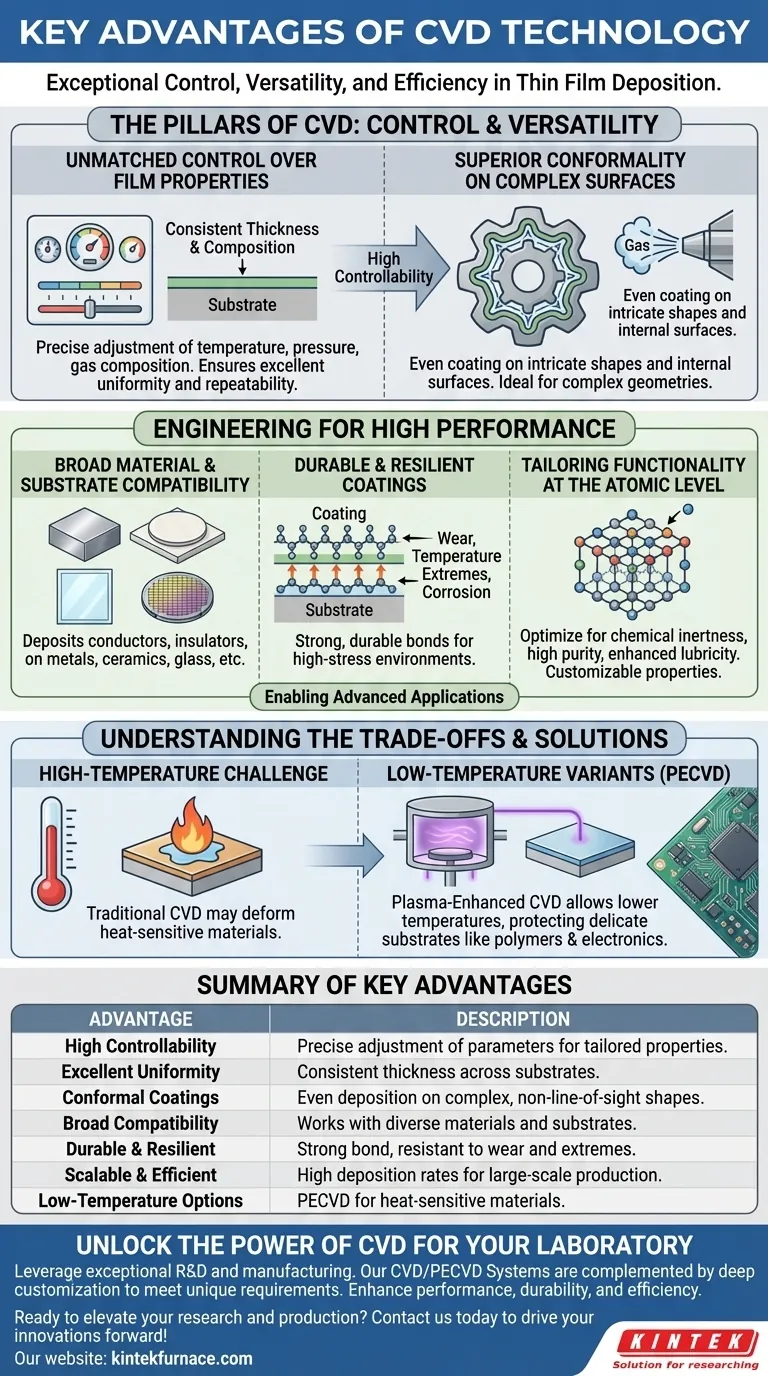

Los pilares de CVD: Control y Versatilidad

La adopción generalizada de CVD proviene de su capacidad única para combinar precisión con una amplia aplicabilidad. Ofrece un nivel de control que muchas técnicas de deposición alternativas no pueden igualar.

Control Inigualable sobre las Propiedades de la Película

CVD proporciona un alto grado de control sobre el proceso de deposición. Al ajustar con precisión parámetros como la temperatura, la presión y la composición del gas, los ingenieros pueden dictar las propiedades finales de la película.

Esto resulta en una excelente uniformidad y repetibilidad. Las películas producidas tienen un espesor y una composición consistentes en todo el sustrato, lo que garantiza un rendimiento fiable de un lote a otro.

Conformidad Superior en Superficies Complejas

Un diferenciador clave para CVD es su capacidad para depositar recubrimientos conformados. Los gases precursores pueden fluir alrededor e ingresar a formas complejas, recubriéndolas uniformemente.

Esto lo hace ideal para superficies intrincadas o contorneadas, incluidos canales internos y áreas de sellado que son imposibles de recubrir con métodos de línea de visión como la Deposición Física de Vapor (PVD).

Amplia Compatibilidad de Materiales y Sustratos

CVD es increíblemente versátil. El proceso es compatible con una gran variedad de gases precursores, lo que permite la deposición de todo, desde aislantes hasta conductores.

Además, estas películas se pueden aplicar a una diversa gama de materiales base, o sustratos, incluidos metales, aleaciones, cerámicas y vidrio.

Ingeniería para un Alto Rendimiento

CVD se utiliza para mejorar activamente las propiedades de un material, no solo para cubrirlo. El objetivo es construir una nueva superficie con características superiores y adaptadas.

Creación de Recubrimientos Duraderos y Resistentes

CVD crea una unión fuerte y duradera entre el recubrimiento y el sustrato. Esto asegura que la película permanezca intacta incluso en entornos de alto estrés, alto desgaste o alta vibración.

Los recubrimientos resultantes también se pueden diseñar para soportar variaciones de temperatura extremas, lo que los hace adecuados para aplicaciones aeroespaciales y automotrices exigentes.

Adaptación de la Funcionalidad a Nivel Atómico

La elección del gas precursor permite la optimización de propiedades específicas del material. Los recubrimientos se pueden diseñar para inercia química, resistencia a la corrosión, alta pureza o lubricidad mejorada.

Esta capacidad de adaptar los recubrimientos es fundamental para la fabricación de semiconductores avanzados, células solares eficientes y componentes industriales duraderos.

Habilitación de Producción Eficiente y a Gran Escala

En comparación con muchas alternativas, CVD es un proceso eficiente y rentable. Admite altas tasas de deposición, lo que permite ciclos de producción rápidos.

La tecnología también es escalable, permitiendo tanto la deposición de área grande en paneles planos como la deposición selectiva en sustratos pre-patronados, crucial para la fabricación de electrónica moderna.

Comprensión de las Compensaciones: El Desafío de la Temperatura

Ninguna tecnología está exenta de limitaciones. Para CVD tradicional, la consideración principal es la alta temperatura de funcionamiento requerida para iniciar las reacciones químicas.

El Inconveniente de los Procesos de Alta Temperatura

Los procesos CVD estándar a menudo requieren temperaturas muy altas, lo que puede ser un inconveniente significativo. Este calor puede causar deformación o cambios estructurales en el material del sustrato.

Para componentes delicados o materiales con puntos de fusión bajos, CVD de alta temperatura simplemente no es una opción viable, ya que puede comprometer las propiedades mecánicas de la pieza.

La Solución: Variantes de Baja Temperatura

Para superar esta limitación, se han desarrollado variantes especializadas. La CVD Mejorada por Plasma (PECVD) es un ejemplo principal.

PECVD utiliza un plasma para energizar los gases precursores, permitiendo que la reacción de deposición ocurra a temperaturas mucho más bajas. Esto protege los sustratos sensibles al calor mientras se logra una excelente uniformidad de la película y altas tasas de deposición.

El Impulso para una Mayor Mejora

La principal dirección de desarrollo para la tecnología CVD es la búsqueda continua de condiciones de baja temperatura y alto vacío. Esta investigación tiene como objetivo ampliar aún más su aplicabilidad, haciendo que sus beneficios sean accesibles a una gama de materiales y productos cada vez más amplia.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de deposición apropiada depende completamente de su material, presupuesto y requisitos de rendimiento. CVD ofrece un potente conjunto de opciones si sus capacidades se alinean con sus objetivos.

- Si su enfoque principal es la producción rentable a gran escala en sustratos robustos: El CVD tradicional de alta temperatura ofrece excelentes tasas de deposición y calidad de película de alta pureza.

- Si su enfoque principal es depositar películas en materiales sensibles al calor como polímeros o ciertos componentes electrónicos: El CVD Mejorado por Plasma (PECVD) es la opción superior debido a sus capacidades de procesamiento a baja temperatura.

- Si su enfoque principal es crear un recubrimiento uniforme y sin poros en piezas 3D complejas: La conformidad inherente de CVD le otorga una ventaja distintiva sobre los métodos de deposición de línea de visión.

Al comprender estos principios fundamentales, puede aprovechar las capacidades únicas de CVD para construir productos más duraderos y de mayor rendimiento.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Alto Grado de Control | Ajuste preciso de la temperatura, la presión y la composición del gas para propiedades de película adaptadas. |

| Excelente Uniformidad | Espesor y composición consistentes en los sustratos, lo que garantiza un rendimiento fiable. |

| Recubrimientos Conformados | Deposición uniforme en formas complejas y superficies internas, a diferencia de los métodos de línea de visión. |

| Amplia Compatibilidad | Funciona con diversos materiales (p. ej., metales, cerámicas) y sustratos para diversas aplicaciones. |

| Duradero y Resistente | Unión fuerte y resistencia al desgaste, a temperaturas extremas y a la corrosión. |

| Escalable y Eficiente | Altas tasas de deposición y rentabilidad para la producción a gran escala. |

| Opciones de Baja Temperatura | Variantes como PECVD permiten el procesamiento de materiales sensibles al calor sin daños. |

Libere el poder de CVD para su Laboratorio

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite procesos CVD escalables para semiconductores o PECVD de baja temperatura para materiales delicados, ofrecemos soluciones personalizadas que mejoran el rendimiento, la durabilidad y la eficiencia.

¿Listo para elevar su investigación y producción? Contáctenos hoy para discutir cómo nuestras tecnologías CVD pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza