En esencia, un horno rotatorio se destaca por combinar el movimiento dinámico con el procesamiento térmico. Sus principales ventajas son una uniformidad superior del calor, alta eficiencia y un control excepcional del proceso, que se derivan directamente de su capacidad para voltear y mezclar materiales continuamente mientras los calienta en un entorno estrictamente regulado.

El verdadero valor de un horno rotatorio no es una característica única, sino la sinergia entre ellas. La rotación constante asegura que cada partícula sea procesada de forma idéntica, lo que, combinado con un control preciso de la atmósfera y la temperatura, ofrece un nivel de consistencia y eficiencia que los hornos estáticos a menudo no pueden igualar.

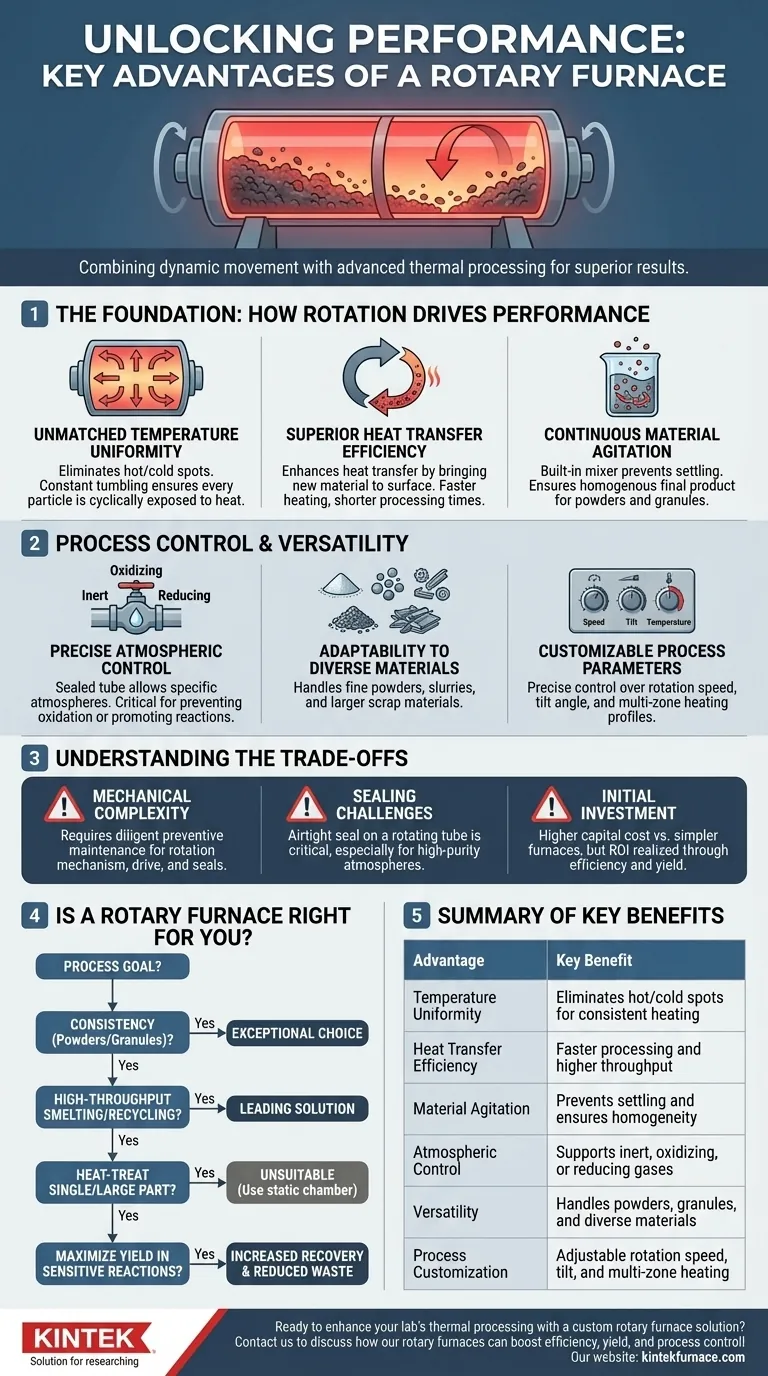

La base: cómo la rotación impulsa el rendimiento

La característica definitoria de un horno rotatorio es su cámara cilíndrica giratoria. Esta sencilla acción mecánica es la fuente de sus ventajas técnicas más significativas.

Uniformidad de temperatura inigualable

El volteo continuo del material elimina los puntos calientes y fríos. En un horno estático, el material en la parte inferior o central puede permanecer subprocesado, mientras que el material cerca de la fuente de calor se sobreprocesa.

La rotación asegura que cada partícula esté expuesta cíclicamente a la fuente de calor y a la atmósfera del horno, lo que resulta en una distribución de temperatura altamente uniforme en todo el lote.

Eficiencia superior en la transferencia de calor

Este movimiento constante mejora drásticamente la transferencia de calor. Al llevar continuamente material nuevo a la superficie, el horno logra un calentamiento más rápido y eficiente en comparación con los métodos estáticos que dependen únicamente de la conducción y la radiación a través de una masa estacionaria.

Esto conduce directamente a tiempos de procesamiento más cortos y mayor rendimiento.

Agitación continua del material

Para procesos que involucran polvos, gránulos o materiales mezclados, la acción giratoria actúa como un mezclador incorporado. Esto previene el asentamiento y la segregación de la muestra, asegurando un producto final homogéneo.

Esto es crítico para aplicaciones como el tostado o la sinterización de catalizadores, donde una reacción química y una estructura física consistentes son primordiales.

Control de procesos y versatilidad

Los hornos rotatorios modernos son sistemas altamente ingeniosos que ofrecen un nivel de control que los hace adaptables a una amplia gama de aplicaciones exigentes.

Control atmosférico preciso

Los hornos rotatorios están diseñados para operar con atmósferas específicas. El tubo giratorio sellado permite la introducción de gases inertes, oxidantes o reductores.

Esta capacidad es esencial para prevenir la oxidación no deseada, promover reacciones químicas específicas o crear propiedades únicas de los materiales durante el proceso de calentamiento.

Adaptabilidad a diversos materiales

El diseño es inherentemente flexible, capaz de manejar desde polvos finos y lodos hasta materiales de desecho más grandes como placas de batería para la recuperación de plomo.

Esta versatilidad los convierte en un activo valioso en industrias que van desde el procesamiento químico y la metalurgia hasta el reciclaje y la investigación científica.

Parámetros de proceso personalizables

Los operadores tienen un control granular sobre el proceso. Los parámetros clave como la velocidad de rotación, el ángulo de inclinación y la temperatura se pueden ajustar con precisión.

Los modelos avanzados cuentan con calentamiento multizona, lo que permite diferentes perfiles de temperatura a lo largo del tubo, lo que permite ciclos de procesamiento altamente sofisticados y optimizados.

Comprendiendo las ventajas y desventajas

Aunque potentes, los hornos rotatorios no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión objetiva.

Complejidad mecánica

El mecanismo de rotación, incluido el sistema de accionamiento y los sellos, añade complejidad mecánica en comparación con un horno estático. Estos componentes requieren un mantenimiento preventivo diligente para garantizar la fiabilidad y evitar el tiempo de inactividad.

Desafíos de sellado

Mantener un sello perfectamente hermético en un tubo giratorio es más difícil que en una cámara estática. Si bien los diseños modernos son altamente efectivos, la integridad del sello es un punto de control de mantenimiento crítico, especialmente para procesos que requieren atmósferas de alta pureza.

Inversión inicial

La sofisticada ingeniería, los mecanismos de accionamiento y los sistemas de control suelen resultar en un costo de capital inicial más alto en comparación con hornos de caja o por lotes más simples de capacidad similar. El retorno de la inversión se logra a través de un mayor rendimiento, un rendimiento mejorado y una mayor eficiencia.

¿Es un horno rotatorio adecuado para su aplicación?

Elegir el horno adecuado requiere alinear sus capacidades con sus objetivos de proceso principales.

- Si su enfoque principal es la consistencia del proceso para polvos o gránulos: Un horno rotatorio es una opción excepcional, ya que su mezcla continua garantiza un resultado homogéneo.

- Si su enfoque principal es la fundición o el reciclaje de alto rendimiento: La alta eficiencia térmica y la capacidad de un horno rotatorio lo convierten en una solución líder.

- Si su enfoque principal es el tratamiento térmico de una pieza única, grande o geométricamente compleja: Un horno rotatorio no es adecuado; una cámara estática o un horno por lotes sería la herramienta correcta.

- Si su enfoque principal es maximizar el rendimiento del material en reacciones sensibles: La combinación de calentamiento uniforme y control atmosférico puede aumentar significativamente la recuperación y reducir los residuos.

En última instancia, un horno rotatorio es una herramienta especializada diseñada para procesos donde la uniformidad, la eficiencia y el control son los motores más críticos del éxito.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Uniformidad de temperatura | Elimina puntos calientes/fríos para un calentamiento consistente |

| Eficiencia de transferencia de calor | Procesamiento más rápido y mayor rendimiento |

| Agitación de materiales | Evita el asentamiento y asegura la homogeneidad |

| Control atmosférico | Admite gases inertes, oxidantes o reductores |

| Versatilidad | Maneja polvos, gránulos y diversos materiales |

| Personalización del proceso | Velocidad de rotación, inclinación y calentamiento multizona ajustables |

¿Listo para mejorar el procesamiento térmico de su laboratorio con una solución de horno rotatorio personalizada? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy mismo para discutir cómo nuestros hornos rotatorios pueden impulsar su eficiencia, rendimiento y control de procesos.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales