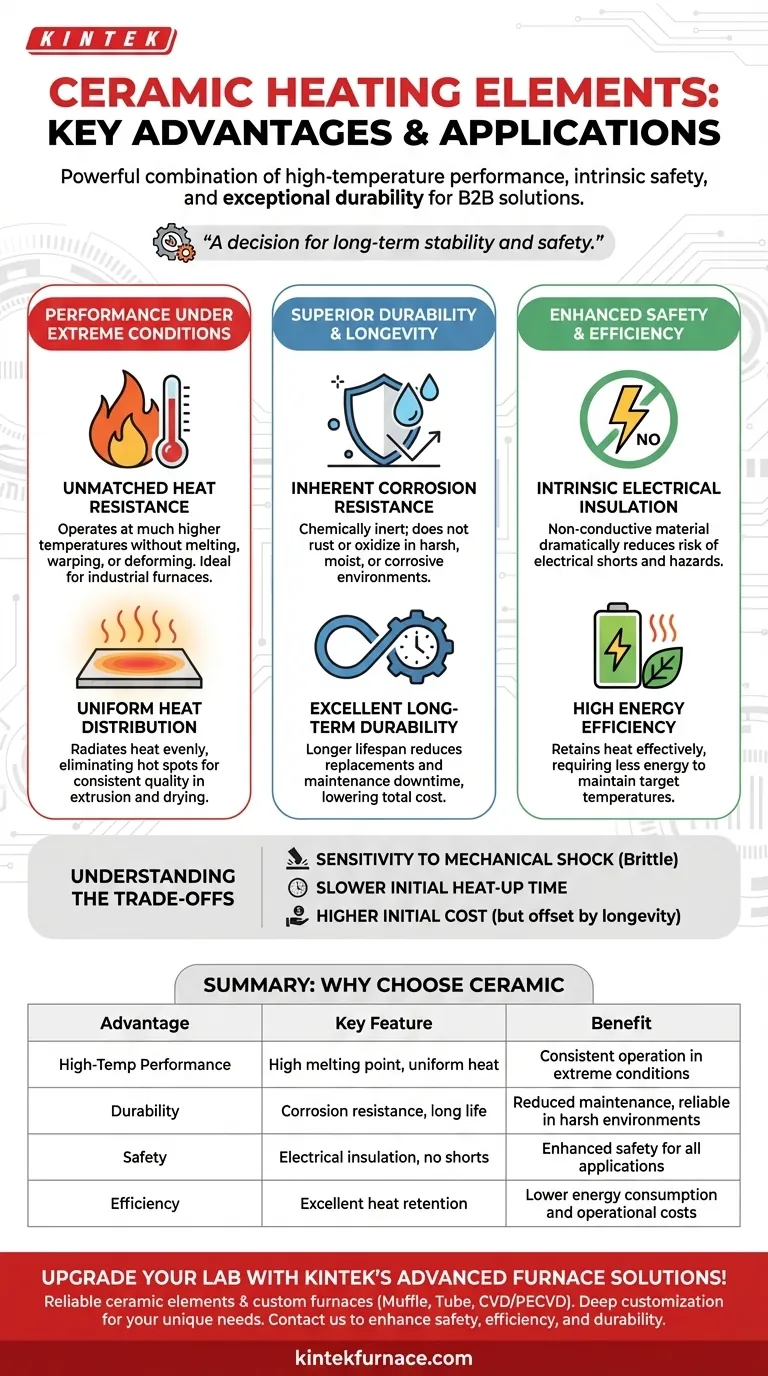

En esencia, los elementos calefactores cerámicos ofrecen una potente combinación de rendimiento a alta temperatura, seguridad intrínseca y durabilidad excepcional. A diferencia de los elementos metálicos tradicionales, son altamente resistentes al calor, no conducen la electricidad y soportan la corrosión, lo que los convierte en una opción superior para una amplia gama de aplicaciones exigentes.

La decisión de utilizar un calentador cerámico es una decisión a favor de la estabilidad y la seguridad a largo plazo. Mientras que otros materiales pueden calentarse, las cerámicas proporcionan un calor fiable y controlado en condiciones extremas sin el riesgo de corrosión o cortocircuitos eléctricos que afectan a los elementos metálicos.

Rendimiento en condiciones extremas

Los calentadores cerámicos destacan donde las altas temperaturas son un requisito constante. Sus propiedades materiales les otorgan una ventaja significativa sobre las alternativas basadas en metal.

Resistencia al calor inigualable

Los materiales cerámicos poseen puntos de fusión excepcionalmente altos. Esto les permite operar a temperaturas mucho más elevadas que la mayoría de los metales sin riesgo de fusión, deformación o alteración.

Esta estabilidad térmica asegura un rendimiento constante en aplicaciones como hornos industriales y procesamiento de materiales a alta temperatura, donde mantener un nivel de calor específico es crítico.

Distribución uniforme del calor

Los elementos cerámicos son conocidos por su capacidad para irradiar calor de manera uniforme a través de una superficie. Esto elimina los puntos calientes, lo cual es crucial para procesos como la extrusión de plástico o el secado industrial, donde la temperatura uniforme es necesaria para la calidad del producto.

Durabilidad y longevidad superiores

La inercia química de los materiales cerámicos es la base de su larga vida útil y sus bajos requisitos de mantenimiento.

Resistencia inherente a la corrosión

A diferencia de los metales, las cerámicas no se oxidan ni se corroen, incluso cuando se exponen a la humedad o a productos químicos corrosivos. Esto las hace ideales para aplicaciones como calentadores de agua o equipos utilizados en entornos industriales hostiles.

Esta resistencia significa que el rendimiento del calentador no se degrada con el tiempo, lo que lleva a una vida útil mucho más larga y fiable.

Excelente durabilidad a largo plazo

La combinación de resistencia al calor y a la corrosión da como resultado un componente que dura significativamente más que su equivalente metálico. Esto reduce el costo total de propiedad al requerir menos reemplazos y menos tiempo de inactividad por mantenimiento.

Mayor seguridad y eficiencia

Más allá del rendimiento, los calentadores cerámicos proporcionan beneficios fundamentales en seguridad y consumo de energía.

Aislamiento eléctrico intrínseco

Las cerámicas son aislantes eléctricos naturales. El propio elemento calefactor no conduce la electricidad, lo que reduce drásticamente el riesgo de cortocircuitos eléctricos y peligros relacionados.

Esta propiedad es una característica de seguridad crítica, especialmente en electrodomésticos o en entornos industriales donde la falla del equipo podría tener graves consecuencias.

Alta eficiencia energética

Los elementos cerámicos son muy eficaces para retener el calor. Una vez que alcanzan la temperatura objetivo, requieren menos energía para mantenerla en comparación con los elementos que pierden calor más rápidamente.

Esta retención térmica se traduce directamente en un menor consumo de energía y una operación más eficiente, de manera similar a cómo una sartén de hierro fundido se mantiene caliente mucho después de ser retirada de la estufa.

Comprendiendo las compensaciones

Aunque son muy ventajosos, los calentadores cerámicos no son la opción predeterminada para todas las situaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Sensibilidad al choque mecánico

La principal compensación de la dureza y resistencia al calor de la cerámica es su fragilidad. Aunque son extremadamente duraderos contra el estrés térmico y químico, los elementos cerámicos pueden agrietarse o romperse si se someten a un impacto físico o una caída significativa.

Tiempo de calentamiento inicial más lento

Debido a su excelente retención de calor, los elementos cerámicos a veces pueden tardar más en alcanzar su temperatura objetivo desde un arranque en frío en comparación con algunos elementos metálicos delgados. Este es un factor a considerar en aplicaciones que requieren ciclos de calentamiento muy rápidos.

Mayor costo inicial

El proceso de fabricación de componentes cerámicos de alta calidad suele ser más complejo que el de las bobinas metálicas simples. Esto puede resultar en un costo inicial más alto, aunque con frecuencia se compensa con una vida útil más larga y un menor consumo de energía.

Tomando la decisión correcta para su aplicación

La selección del elemento calefactor adecuado depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es la seguridad y la operación a alta temperatura: Elija cerámica por su inigualable aislamiento eléctrico y estabilidad térmica en hornos, soldaduras o procesamiento industrial.

- Si su enfoque principal es la fiabilidad a largo plazo en un entorno hostil: Elija cerámica por su superior resistencia a la corrosión, especialmente para aplicaciones que involucren humedad o productos químicos.

- Si su enfoque principal es el costo inicial más bajo posible para una aplicación simple: Un elemento metálico estándar podría ser suficiente, siempre que pueda aceptar las compensaciones en longevidad y posible corrosión.

En última instancia, invertir en tecnología de calentamiento cerámico es una inversión en rendimiento predecible, seguro y duradero.

Tabla resumen:

| Ventaja | Característica clave | Beneficio |

|---|---|---|

| Rendimiento a alta temperatura | Alto punto de fusión, distribución uniforme del calor | Operación consistente en condiciones extremas, ideal para hornos industriales |

| Durabilidad | Resistencia a la corrosión, larga vida útil | Mantenimiento y costos reducidos, fiable en entornos hostiles |

| Seguridad | Aislamiento eléctrico, sin riesgo de cortocircuitos | Mayor seguridad para aplicaciones de consumo e industriales |

| Eficiencia | Excelente retención de calor | Menor consumo de energía y costos operativos |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores cerámicos fiables y hornos personalizados como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un rendimiento preciso para sus necesidades experimentales únicas. Contáctenos hoy mismo para mejorar la seguridad, la eficiencia y la durabilidad en sus operaciones.

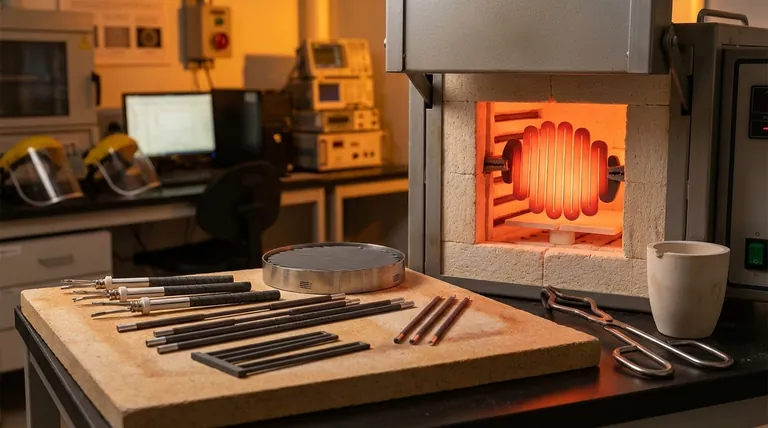

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas