En esencia, un horno rotatorio destaca por tres ventajas principales: su notable versatilidad para procesar una amplia gama de materiales, su capacidad para lograr una distribución uniforme del calor para una calidad de producto constante, y su capacidad para un rendimiento continuo y de gran volumen. Estos atributos lo convierten en una herramienta indispensable para innumerables procesos térmicos industriales, desde la producción de cemento hasta la recuperación de residuos.

Un horno rotatorio es más que un simple horno de alta temperatura; es un entorno de procesamiento dinámico. Su ventaja fundamental radica en utilizar la rotación continua para transportar, mezclar y calentar uniformemente el material simultáneamente, asegurando un producto final constante y de alta calidad a escala industrial.

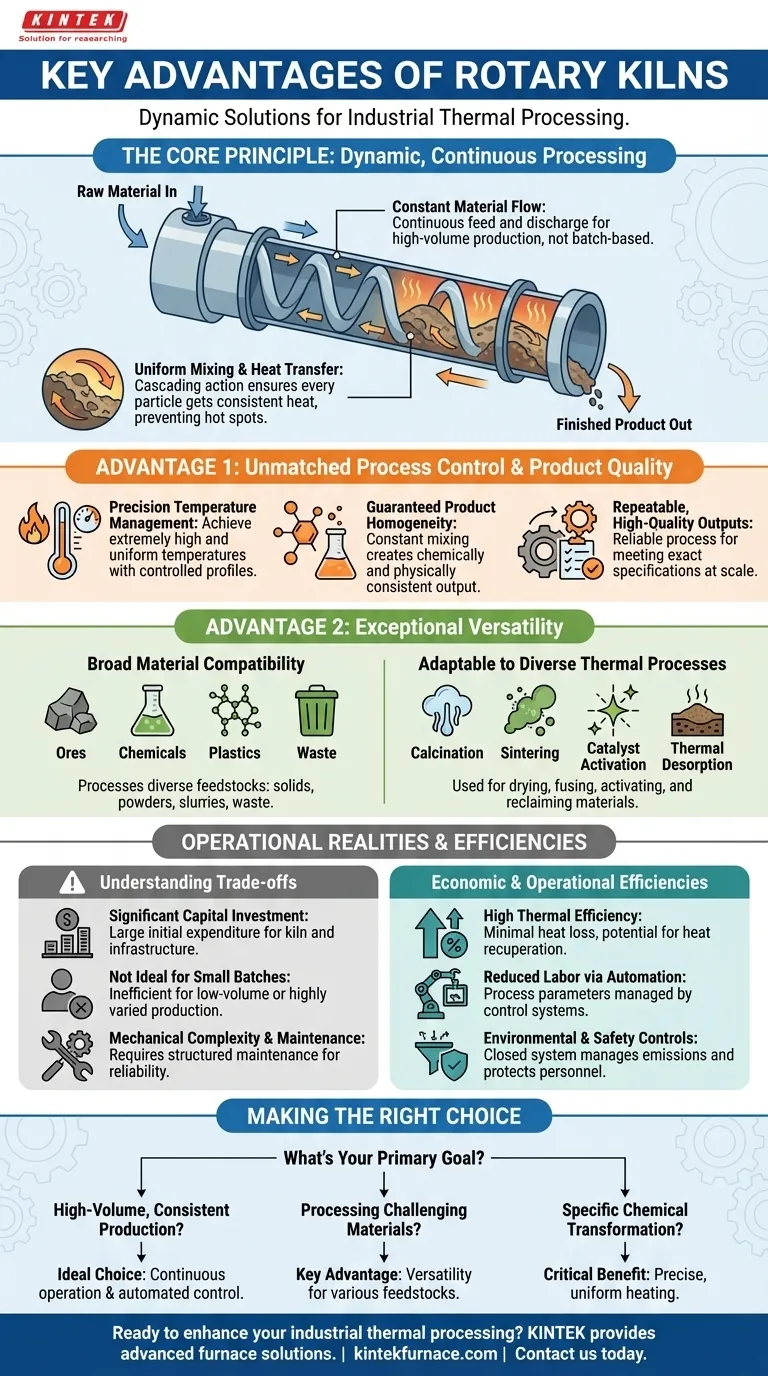

El Principio Central: Procesamiento Dinámico y Continuo

Para comprender las ventajas de un horno rotatorio, primero debe entender su función básica. Es un recipiente cilíndrico grande y giratorio, ligeramente inclinado para permitir que la gravedad mueva el material de un extremo al otro a medida que gira.

Flujo Constante de Material

Este diseño facilita el procesamiento continuo, donde la materia prima se introduce constantemente en el extremo superior y el producto terminado se descarga constantemente en el extremo inferior. Esto contrasta fuertemente con los sistemas por lotes, lo que permite una producción consistente y de gran volumen.

Mezcla Uniforme y Transferencia de Calor

La rotación lenta y constante revuelve el material, muy parecido a una secadora de ropa. Esta acción, conocida como "cascading" (caída), expone continuamente nuevas superficies a la fuente de calor. Esto asegura que cada partícula experimente condiciones de proceso casi idénticas, previniendo puntos calientes y garantizando una transferencia de calor uniforme.

Ventaja Clave 1: Control de Proceso y Calidad del Producto Inigualables

El entorno dinámico dentro de un horno permite un grado excepcionalmente alto de control sobre el producto final.

Gestión de Temperatura de Precisión

Los hornos rotatorios pueden alcanzar temperaturas extremadamente altas y uniformes. Su diseño permite un control preciso del perfil de temperatura a lo largo de la longitud del horno, lo cual es fundamental para procesos complejos que requieren etapas específicas de calentamiento, remojo y enfriamiento.

Homogeneidad del Producto Garantizada

La acción constante de volteo y mezcla es el factor más importante para la homogeneidad del producto. Asegura que el resultado final sea química y físicamente consistente, un requisito innegociable en aplicaciones como el cemento, los catalizadores y el carbón activado.

Resultados Repetibles y de Alta Calidad

La combinación de flujo continuo, automatización y control preciso de la temperatura significa que los hornos rotatorios ofrecen resultados repetibles. Esta fiabilidad es crucial para aplicaciones industriales donde las especificaciones del producto deben cumplirse consistentemente a través de millones de toneladas de material.

Ventaja Clave 2: Versatilidad Excepcional

Los hornos rotatorios no están especializados en una sola tarea; son caballos de batalla adaptables utilizados en docenas de industrias.

Amplia Compatibilidad de Materiales

Una fortaleza clave es la capacidad de procesar una gran variedad de materias primas. Esto incluye desde sólidos granulares y polvos hasta lodos y flujos de residuos. Se utilizan para minerales, productos químicos, plásticos, productos agrícolas y residuos peligrosos, entre otros.

Adaptables a Diversos Procesos Térmicos

Esta versatilidad de materiales se extiende a la versatilidad del proceso. Los hornos se utilizan para calcinación (calentamiento para eliminar humedad o CO2), sinterización (calentamiento para fusionar partículas), activación de catalizadores y desorción térmica (recuperación de suelos contaminados).

Comprensión de las Compensaciones y Realidades Operativas

Aunque son potentes, los hornos rotatorios no son una solución universal. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Inversión de Capital Significativa

Los hornos rotatorios son maquinaria industrial grande, pesada y compleja. El gasto de capital inicial para el horno y su infraestructura de soporte (sistemas de alimentación, manejo de gases de escape, etc.) es sustancial.

No Ideal para Procesamiento por Lotes Pequeños

La naturaleza continua que hace eficientes a los hornos para grandes volúmenes se convierte en una desventaja para lotes pequeños y distintos. El tiempo necesario para calentar, enfriar y limpiar el sistema entre diferentes corridas de producción lo hace ineficiente para producciones de bajo volumen o muy variables.

Complejidad Mecánica y Mantenimiento

Un recipiente giratorio de alta temperatura es un sistema mecánico exigente. Si bien los hornos modernos tienen largas vidas útiles, requieren un programa de mantenimiento estructurado para componentes como el sistema de accionamiento, los rodillos de soporte y el revestimiento refractario para garantizar la fiabilidad.

Eficiencias Operativas y Económicas

Cuando se adapta correctamente a una aplicación, un horno rotatorio proporciona importantes beneficios económicos a largo plazo.

Alta Eficiencia Térmica y Energética

Los hornos modernos están diseñados para minimizar la pérdida de calor, y algunos alcanzan una eficiencia térmica de hasta el 95%. Este método de calentamiento directo y la posibilidad de recuperar el calor de los gases de escape y del propio producto pueden hacer que su operación sea más económica que otros sistemas.

Reducción de Mano de Obra a Través de la Automatización

Los sistemas contemporáneos de horno rotatorio cuentan con un alto grado de automatización. Parámetros como la velocidad de alimentación, la velocidad de rotación y la temperatura son gestionados por sistemas de control, reduciendo significativamente la necesidad de intervención constante del operador y disminuyendo los costos laborales.

Controles Ambientales y de Seguridad

Como sistema cerrado, un horno rotatorio proporciona un excelente control sobre las emisiones del proceso. Los gases de escape pueden canalizarse a través de sistemas de filtración y depuración para cumplir con estrictas regulaciones ambientales, y los interbloqueos de seguridad completos protegen tanto al personal como al equipo.

Tomando la Decisión Correcta para su Aplicación

Seleccionar un horno rotatorio depende enteramente de su objetivo de procesamiento principal.

- Si su enfoque principal es la producción de gran volumen de un producto consistente: El funcionamiento continuo y el control de procesos automatizado del horno lo convierten en la opción ideal.

- Si su enfoque principal es procesar materiales desafiantes o diversos: La versatilidad del horno para manejar diversas materias primas, desde polvos hasta lodos, es su principal ventaja.

- Si su enfoque principal es lograr una transformación química o física específica: La capacidad del horno para proporcionar un calentamiento preciso y uniforme es fundamental para producir materiales con especificaciones exigentes.

En última instancia, el horno rotatorio sigue siendo una piedra angular de la industria moderna porque resuelve de manera confiable el desafío central de transformar materiales a granel con calor a escala.

Tabla Resumen:

| Ventaja | Beneficio Clave | Ideal Para |

|---|---|---|

| Procesamiento Continuo | Producción consistente de gran volumen | Producción de cemento, fabricación a gran escala |

| Distribución Uniforme del Calor | Calidad de producto consistente | Activación de catalizadores, sinterización de materiales |

| Versatilidad | Maneja materiales diversos | Procesamiento de minerales, productos químicos, residuos peligrosos |

| Control de Proceso | Gestión precisa de la temperatura | Procesos térmicos complejos que requieren etapas específicas |

| Eficiencia Económica | Alta eficiencia térmica y automatización | Reducción de costos operativos y mano de obra |

¿Listo para mejorar su procesamiento térmico industrial? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden optimizar su eficiencia de producción y calidad del producto.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales