Las principales ventajas de los elementos calefactores de carburo de silicio (SiC) son su excepcional rendimiento a altas temperaturas, su robusta durabilidad, su eficiencia energética y su versatilidad de diseño. Estos atributos los convierten en una opción superior para procesos de calentamiento industrial exigentes, lo que contribuye directamente a una mayor eficiencia operativa, estabilidad del proceso y ahorros de costos a largo plazo.

Elegir carburo de silicio no es solo seleccionar un componente calefactor; es una decisión estratégica para mejorar la capacidad del proceso y reducir el costo total de propiedad en entornos de alta temperatura. El beneficio principal radica en lograr un calor constante y fiable en condiciones donde otros materiales fallarían.

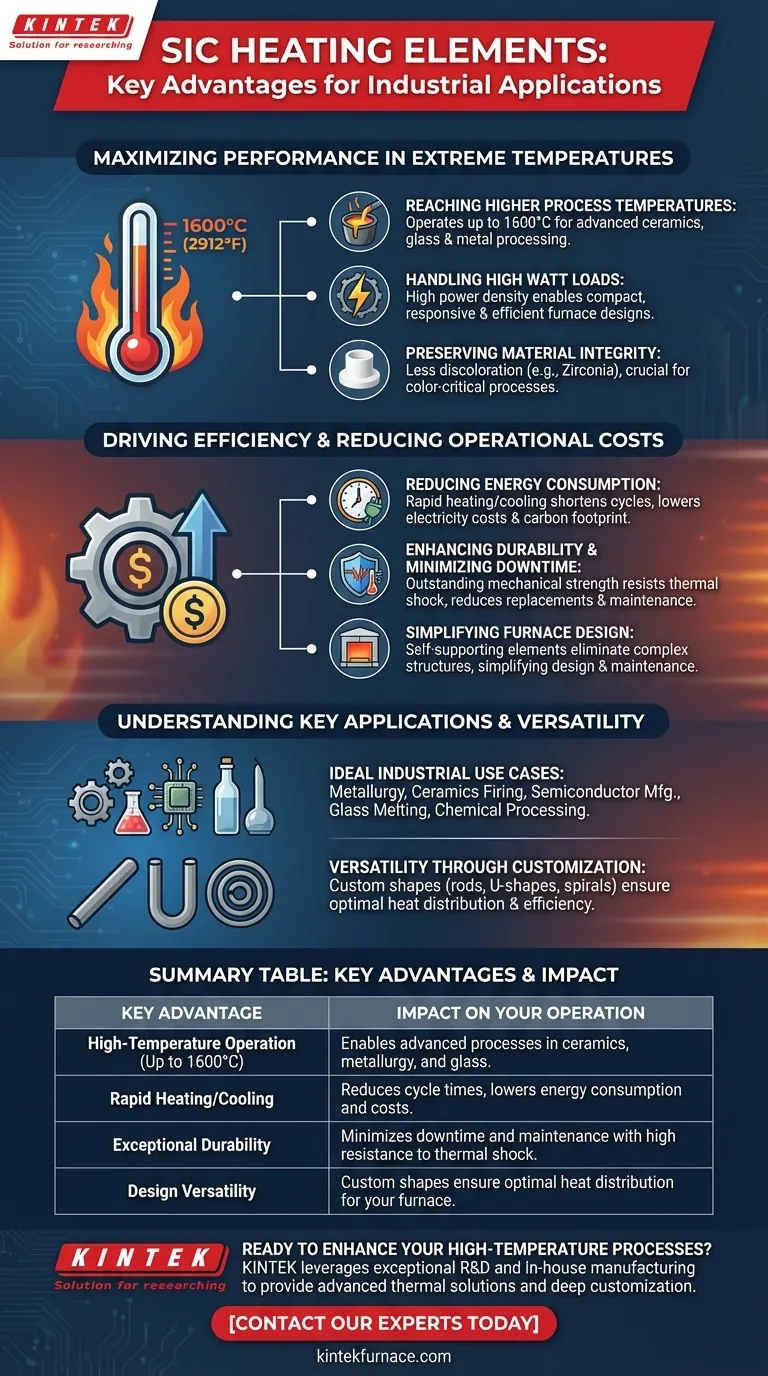

Maximizando el rendimiento en temperaturas extremas

La ventaja más significativa de los elementos de SiC es su capacidad para funcionar de manera fiable a temperaturas extremas. Esta capacidad es fundamental para muchos procesos industriales modernos.

Alcanzando temperaturas de proceso más altas

Los elementos de SiC pueden operar a temperaturas de hasta 1600 °C (2912 °F). Esto permite procesos que simplemente no son posibles con muchos otros materiales calefactores, como los requeridos en la fabricación de cerámica avanzada, producción de vidrio y procesamiento de metales.

Manejo de altas cargas de vatios

Estos elementos pueden manejar una alta densidad de potencia, o carga de vatios. Esto significa que puede obtener más calor de un elemento más pequeño, lo que permite diseños de hornos y kilns más compactos, receptivos y eficientes.

Preservación de la integridad del material

En ciertas aplicaciones, el elemento calefactor en sí puede afectar al producto. Por ejemplo, el SiC tiene un menor efecto de decoloración en materiales como la circonia en comparación con alternativas como el disilicuro de molibdeno (MoSi2), lo que lo hace esencial para procesos donde el color final del producto es crítico.

Impulsando la eficiencia y reduciendo los costos operativos

Más allá del rendimiento puro de la temperatura, los elementos de SiC ofrecen beneficios tangibles que reducen los gastos operativos y simplifican el mantenimiento.

Reducción del consumo de energía

Los elementos de SiC presentan rápidas tasas de calentamiento y enfriamiento. Esta capacidad para alcanzar rápidamente las temperaturas objetivo acorta los tiempos de ciclo del proceso, minimiza la energía desperdiciada durante el calentamiento y, en última instancia, reduce los costos de electricidad y disminuye la huella de carbono de una operación.

Mejora de la durabilidad y minimización del tiempo de inactividad

Diseñados para una excelente resistencia mecánica, los elementos de SiC son altamente resistentes a la rotura por choque térmico y estrés físico. Esta durabilidad reduce la frecuencia de reemplazos, disminuye los costos de mano de obra de mantenimiento y, lo que es más importante, minimiza el costoso tiempo de inactividad no planificado de la producción.

Simplificación del diseño del horno

Muchos elementos de SiC son autoportantes, lo que significa que no requieren estructuras de soporte complejas y costosas dentro del horno. Esto simplifica el diseño y la construcción inicial del equipo de calentamiento y facilita mucho el reemplazo del elemento.

Comprender las aplicaciones clave

La combinación única de propiedades hace del SiC la opción ideal para una variedad de sectores industriales específicos y de alto valor donde el rendimiento y la fiabilidad no son negociables.

Casos de uso industrial ideales

El SiC es el elemento preferido en industrias como la metalurgia, la cocción de cerámica, la fabricación de semiconductores y la fusión de vidrio. Su resistencia a la corrosión y oxidación también lo hace valioso para aplicaciones de procesamiento químico.

Versatilidad a través de la personalización

Los elementos de SiC se pueden fabricar en una amplia variedad de formas y tamaños, incluyendo varillas, formas de U y espirales. Esto permite adaptar con precisión los sistemas de calefacción a los requisitos únicos de un horno específico, asegurando una distribución óptima del calor y eficiencia.

Tomando la decisión correcta para su objetivo

Al evaluar el SiC, considere cómo sus ventajas se alinean con su objetivo operativo principal.

- Si su enfoque principal es la velocidad del proceso y el rendimiento: La capacidad de calentamiento rápido del SiC minimiza directamente los tiempos de ciclo y aumenta la productividad.

- Si su enfoque principal es operar a calor extremo (por encima de 1400 °C): El rendimiento fiable del SiC hasta 1600 °C lo convierte en una opción clara para aplicaciones exigentes en vidrio, cerámica y metalurgia.

- Si su enfoque principal es minimizar el costo total de propiedad: La combinación de eficiencia energética, larga vida útil y bajo mantenimiento hace del SiC una solución altamente rentable durante todo su ciclo de vida.

En última instancia, la integración de elementos calefactores de SiC le permite construir procesos industriales de alta temperatura más capaces, eficientes y fiables.

Tabla de resumen:

| Ventaja clave | Impacto en su operación |

|---|---|

| Operación a alta temperatura (Hasta 1600 °C / 2912 °F) | Permite procesos avanzados en cerámica, metalurgia y vidrio. |

| Calentamiento/Enfriamiento rápido | Reduce los tiempos de ciclo, disminuye el consumo de energía y los costos. |

| Durabilidad excepcional | Minimiza el tiempo de inactividad y el mantenimiento con alta resistencia al choque térmico. |

| Versatilidad de diseño | Las formas personalizadas (varillas, formas de U) aseguran una distribución óptima del calor para su horno. |

¿Listo para mejorar sus procesos de alta temperatura con elementos calefactores de SiC fiables?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas para diversos laboratorios e industrias. Nuestra línea de productos, que incluye hornos tubulares de alto rendimiento, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Permítanos ayudarle a lograr una estabilidad de proceso superior, eficiencia y ahorros de costos a largo plazo. ¡Contacte a nuestros expertos hoy mismo para discutir las necesidades específicas de su aplicación!

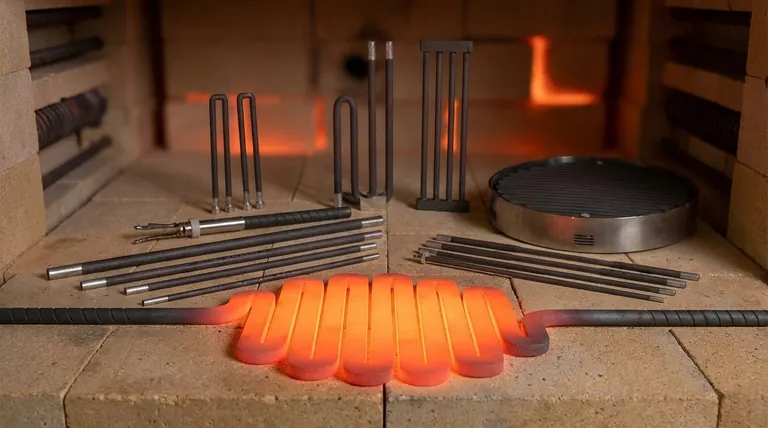

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas