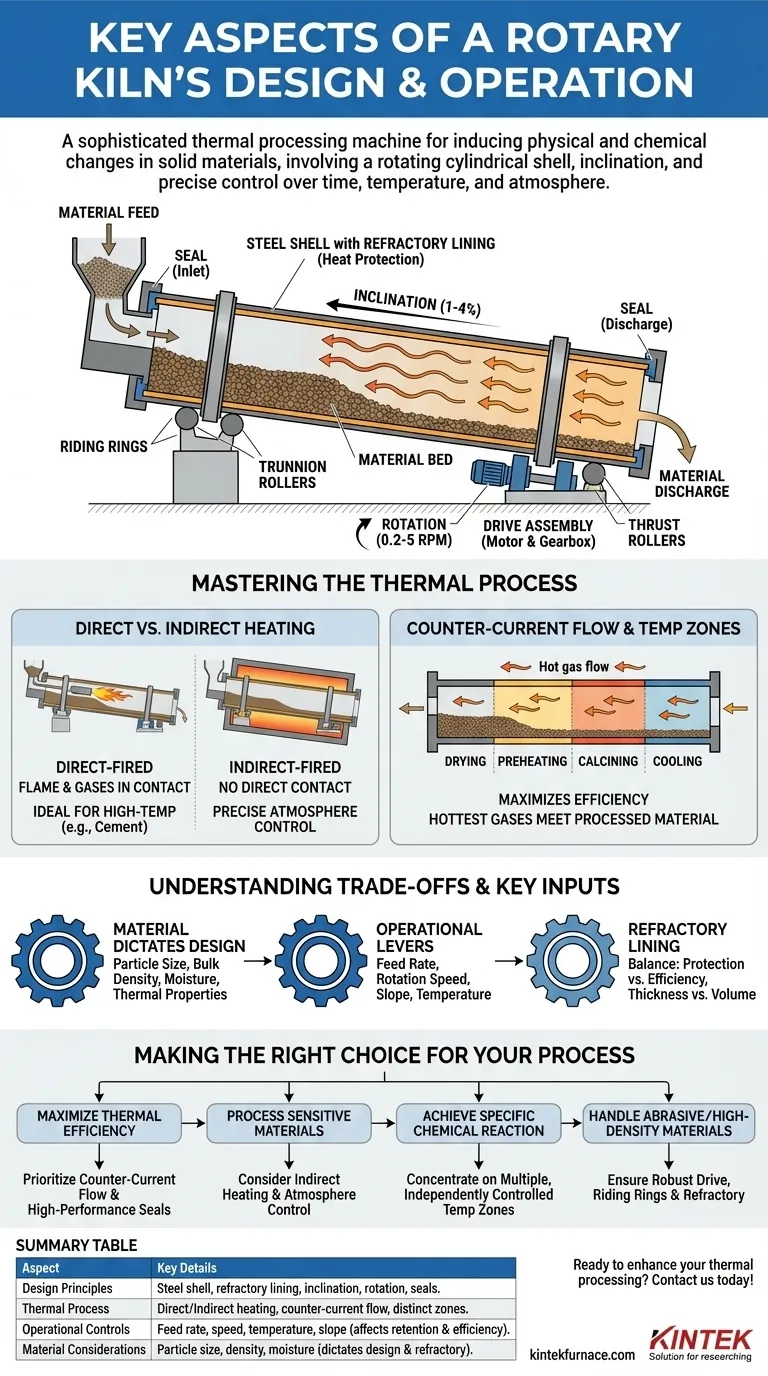

En esencia, un horno rotatorio es una sofisticada máquina de procesamiento térmico diseñada para inducir cambios físicos y químicos específicos en materiales sólidos. Su diseño fundamental consiste en una gran carcasa cilíndrica giratoria revestida con material refractario, que está ligeramente inclinada para permitir que la gravedad mueva el material desde el extremo de alimentación hasta el extremo de descarga. El funcionamiento depende de un control preciso sobre el tiempo de retención del material, el perfil de temperatura y la atmósfera interna para lograr la transformación deseada.

Un horno rotatorio no es simplemente un contenedor calentado; es un sistema dinámico donde el diseño mecánico (inclinación, rotación) y el proceso térmico (método de calentamiento, zonas de temperatura) están diseñados en respuesta directa a las propiedades químicas y físicas específicas del material que está construido para procesar.

Los principios básicos del diseño

La estructura física de un horno rotatorio está diseñada para dos propósitos principales: contener el calor extremo y controlar el movimiento del material a través de ese calor.

El cuerpo del horno y la inclinación

El cuerpo principal, o carcasa, es un cilindro de acero revestido con ladrillos refractarios resistentes al calor. Este revestimiento es fundamental, ya que protege la estructura de acero de las temperaturas extremas del proceso interno.

Todo el conjunto se monta con una ligera inclinación, típicamente entre el 1% y el 4% de la horizontal. Esta pendiente es el mecanismo principal que hace avanzar el material a través del horno, utilizando la gravedad como un transportador suave pero constante.

El sistema de rotación

El horno se monta sobre anillos de rodadura, que distribuyen su inmenso peso sobre una serie de ruedas de apoyo o rodillos de apoyo.

Un potente conjunto de accionamiento, generalmente un motor eléctrico y una caja de engranajes, hace girar el horno a una velocidad lenta y controlada, generalmente entre 0,2 y 5 revoluciones por minuto (RPM). Los rodillos de empuje evitan que el horno se deslice horizontalmente debido a su inclinación.

La velocidad de rotación es una palanca operativa crítica. Controla cuánto tiempo permanece el material en el horno (tiempo de retención) y asegura que el material se voltee, promoviendo una exposición uniforme al calor.

Sellado y control de la atmósfera

Los sellos efectivos en los extremos de entrada y descarga del material son esenciales. Estos sellos evitan que el aire frío entre en el horno y que los gases calientes escapen.

Esta contención permite un control preciso sobre la atmósfera interna, lo cual es vital para muchas reacciones químicas, mejorando la eficiencia térmica y asegurando el cumplimiento ambiental al gestionar los gases de escape.

Dominar el proceso térmico

El corazón de la función del horno es la aplicación de calor. El método de calentamiento y el flujo de gases calientes son opciones de diseño fundamentales que dictan la eficiencia y la idoneidad del horno para un proceso determinado.

Calentamiento directo vs. indirecto

En un horno de fuego directo, un quemador se encuentra dentro de la carcasa (generalmente en el extremo de descarga), y la llama y los gases de combustión están en contacto directo con el material. Esto es común para aplicaciones de alta temperatura como la fabricación de cemento.

En un horno de fuego indirecto, la carcasa giratoria está encerrada dentro de un horno externo o calentada por elementos externos. El material nunca entra en contacto con la llama, lo que es ideal para procesos que requieren una atmósfera específica o donde la contaminación del producto es una preocupación.

Flujo de gas a contracorriente

Para una máxima eficiencia térmica, la mayoría de los hornos utilizan un sistema de flujo a contracorriente. El material entra por el extremo superior y se desplaza hacia abajo, mientras que el gas caliente del quemador en el extremo inferior fluye hacia arriba y sale por el extremo de alimentación del material.

Este diseño actúa como un intercambiador de calor. Los gases más calientes encuentran el material más procesado, mientras que los gases más fríos encuentran la alimentación fría y húmeda, precalentándola eficientemente antes de que llegue a la zona de combustión principal.

Zonas de temperatura y control

Un horno no se calienta uniformemente. Está diseñado con zonas de temperatura distintas para realizar diferentes funciones a medida que el material recorre su longitud, como secado, precalentamiento, calcinación y enfriamiento.

Los sistemas modernos a menudo cuentan con múltiples grupos de elementos calefactores o quemadores, cada uno con controles de temperatura separados. Esto permite a los operadores crear un perfil de temperatura preciso adaptado a la cinética de reacción específica del material.

Comprender las compensaciones y los insumos clave

El diseño de un horno rotatorio no es una solución única para todos. Es una serie de compromisos de ingeniería deliberados impulsados por el propio material.

El material dicta el diseño

Las propiedades del material de alimentación son el insumo más crítico para el diseño del horno. El tamaño de partícula, la densidad aparente, el contenido de humedad y las propiedades térmicas dictan casi todas las elecciones de componentes.

Por ejemplo, un material de alta densidad requiere un sistema de accionamiento y una estructura de soporte más robustos. Una alimentación peletizada permite velocidades de gas más altas y, por lo tanto, un diámetro de horno más pequeño en comparación con un polvo fino, que podría salir volando del sistema.

Palancas operativas y su impacto

Los parámetros operativos clave —velocidad de alimentación, velocidad de rotación, pendiente del horno y temperatura— están todos interconectados. Cambiar uno afectará a los demás.

Aumentar la velocidad de rotación, por ejemplo, reduce el tiempo de retención del material. Para lograr el mismo grado de procesamiento, el operador podría necesitar disminuir la velocidad de alimentación o aumentar la temperatura, lo que tiene más implicaciones para el consumo de combustible y la vida útil del refractario.

Revestimiento refractario: Protección vs. Eficiencia

La elección del revestimiento refractario es un equilibrio entre durabilidad y eficiencia térmica. Un revestimiento más grueso y robusto ofrece una mejor protección para la carcasa de acero contra el calor elevado y el ataque químico.

Sin embargo, un revestimiento más grueso también reduce el volumen interno del horno y puede actuar como aislante, ralentizando ligeramente la transferencia de calor al material. La elección correcta depende completamente de la temperatura máxima del proceso y de la corrosividad química del material.

Tomar la decisión correcta para su proceso

Optimizar un horno rotatorio requiere alinear su diseño y parámetros operativos con su objetivo principal.

- Si su enfoque principal es maximizar la eficiencia térmica: Priorice un diseño de flujo de gas a contracorriente con sellos de alto rendimiento en ambos extremos para minimizar la pérdida de calor.

- Si su enfoque principal es procesar materiales sensibles: Considere un sistema de calentamiento indirecto para evitar la contaminación del producto por subproductos de la combustión y permitir un control atmosférico preciso.

- Si su enfoque principal es lograr una reacción química específica: Concéntrese en un diseño con múltiples zonas de temperatura controladas independientemente para gestionar con precisión la curva de calentamiento y el tiempo de retención del material.

- Si su enfoque principal es manipular materiales abrasivos o de alta densidad: Asegúrese de que el sistema de accionamiento, los anillos de rodadura y el revestimiento refractario estén especificados para soportar altas cargas mecánicas y desgaste.

En última instancia, una operación exitosa de horno rotatorio se logra cuando el diseño mecánico y el proceso térmico están perfectamente armonizados con las propiedades del material que se transforma.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Principios de diseño | Carcasa de acero con revestimiento refractario, inclinación (1-4%), sistema de rotación (0.2-5 RPM), sellos para control de atmósfera |

| Proceso térmico | Calentamiento directo o indirecto, flujo de gas a contracorriente, zonas de temperatura distintas (secado, precalentamiento, calcinación, enfriamiento) |

| Controles operativos | Velocidad de alimentación, velocidad de rotación, temperatura, pendiente; afecta el tiempo de retención y la eficiencia |

| Consideraciones del material | Tamaño de partícula, densidad, humedad; dicta las opciones de diseño y la selección del refractario |

¿Listo para mejorar su procesamiento térmico con una solución de horno rotatorio personalizada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo podemos optimizar la eficiencia de su proceso y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión