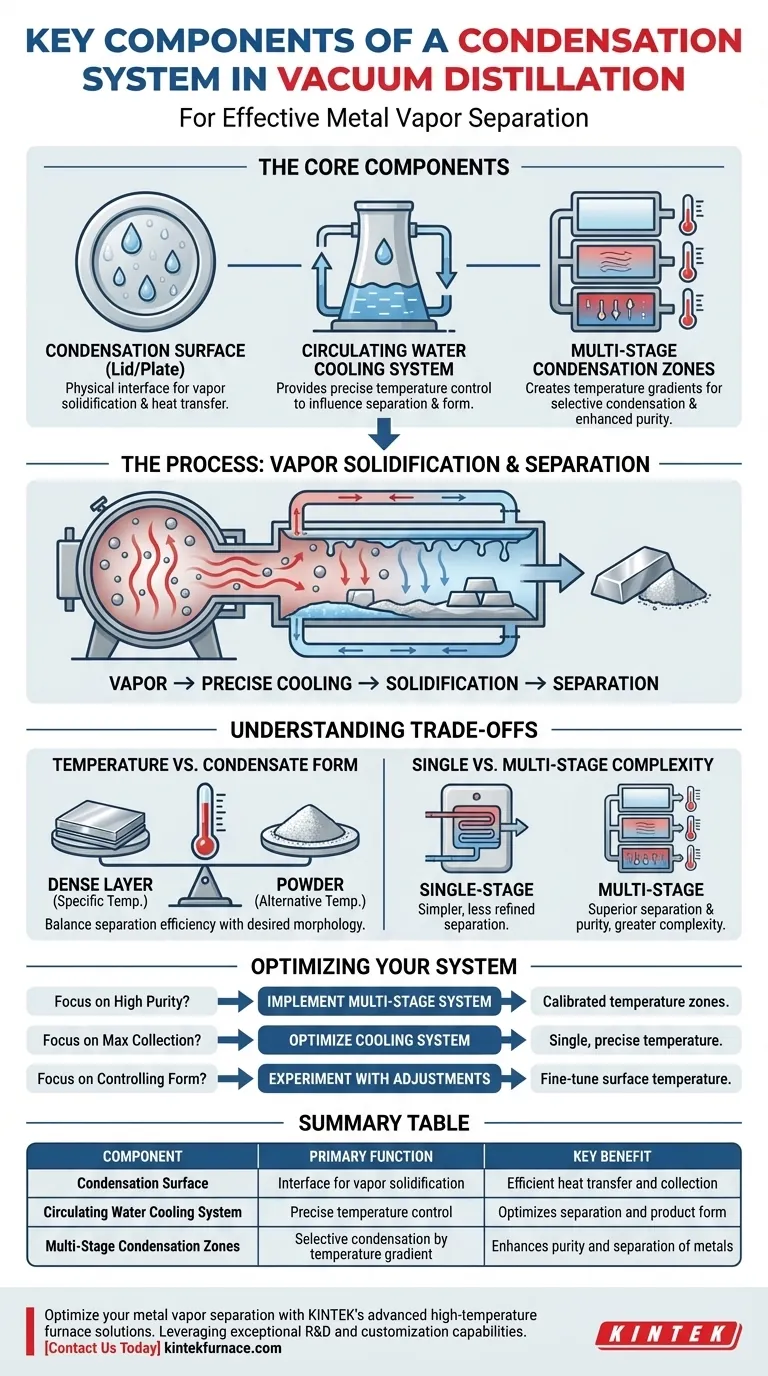

Los componentes clave de un sistema de condensación en un horno de destilación al vacío incluyen principalmente la superficie de condensación, un sistema de enfriamiento por agua en circulación y, a menudo, zonas de condensación multietapa. Estos elementos trabajan en conjunto para capturar y separar eficazmente los vapores metálicos.

La eficacia de un sistema de condensación de destilación al vacío depende del control preciso de la temperatura en superficies dedicadas. Esto asegura una separación óptima de los vapores metálicos en función de sus distintos puntos de condensación, lo que permite tanto una recolección eficiente como el control de la forma física del producto condensado.

El papel de la condensación en la destilación al vacío

Función principal: Solidificación de vapor

En un horno de destilación al vacío, el objetivo principal del sistema de condensación es transformar los vapores metálicos de nuevo a un estado sólido o líquido. Este proceso es fundamental para recolectar el metal purificado y separarlo de las impurezas.

Componentes clave para una separación eficaz

La superficie de condensación

Esta es la interfaz física donde el vapor metálico entra en contacto y se solidifica. Comúnmente toma la forma de una tapa o una placa dedicada. El diseño y el material de esta superficie son cruciales para una transferencia de calor y una recolección eficientes.

Sistema de enfriamiento por agua en circulación

Una parte esencial del proceso de condensación, este sistema proporciona un control preciso de la temperatura para la superficie de condensación. El agua circula a través de canales para eliminar el calor del metal que se condensa. La temperatura exacta influye en la eficiencia de la separación y en la forma física final del metal condensado.

Zonas de condensación multietapa

Los sistemas avanzados a menudo incorporan múltiples zonas de condensación, cada una diseñada para operar a una temperatura específica. Esto crea un gradiente de temperatura en todo el sistema. Diferentes metales e impurezas, al tener presiones de vapor variables, se condensarán selectivamente en diferentes zonas, mejorando la pureza de la separación.

Comprender las compensaciones

Control de temperatura frente a forma del condensado

La temperatura de condensación elegida impacta directamente en la forma física del metal recolectado. Una temperatura específica puede producir una capa densa, mientras que otra puede resultar en un producto en polvo. Equilibrar la eficiencia de la separación con la morfología deseada del producto es una consideración clave.

Complejidad de etapa única frente a multietapa

Si bien los sistemas multietapa ofrecen una separación y pureza superiores al aprovechar los gradientes de temperatura, introducen una mayor complejidad en el diseño y la operación. Los sistemas de etapa única son más simples pero pueden ofrecer una separación menos refinada. La elección depende de la pureza requerida y las restricciones del proceso.

Optimización de su sistema de condensación

Si su enfoque principal es la separación de alta pureza de múltiples componentes: Implemente un sistema de condensación multietapa con zonas de temperatura cuidadosamente calibradas. Si su enfoque principal es maximizar la eficiencia de recolección de un solo metal: Optimice el sistema de enfriamiento por agua en circulación para una única temperatura precisa en la superficie de condensación. Si su enfoque principal es controlar la forma física (por ejemplo, polvo frente a capa densa): Experimente con ajustes finos en la temperatura de la superficie de condensación, ya que esto influye directamente en la morfología.

La separación eficaz de vapores metálicos en la destilación al vacío se basa en un sistema de condensación cuidadosamente diseñado y controlado con precisión.

Tabla resumen:

| Componente | Función principal | Beneficio clave |

|---|---|---|

| Superficie de condensación | Interfaz para la solidificación de vapor | Transferencia de calor y recolección eficientes |

| Sistema de enfriamiento por agua en circulación | Control preciso de la temperatura | Optimiza la separación y la forma del producto |

| Zonas de condensación multietapa | Condensación selectiva por gradiente de temperatura | Mejora la pureza y la separación de metales |

Optimice su separación de vapores metálicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de condensación adaptados para un control preciso de la temperatura y una separación eficiente. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su proceso de destilación al vacío.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales