En esencia, un horno de tubo rotatorio es un instrumento especializado de procesamiento térmico diseñado para una uniformidad excepcional del material. Su característica definitoria es un tubo cilíndrico que gira durante la operación, asegurando que toda la muestra se caliente de manera uniforme y eficiente. Este método de calentamiento dinámico ofrece un control preciso sobre la temperatura y las condiciones atmosféricas, lo que lo hace ideal para el procesamiento continuo por lotes de polvos, gránulos y otros materiales sueltos.

La principal ventaja de un horno de tubo rotatorio no es solo el calor, sino el calor uniforme. Al voltear constantemente el material, resuelve el problema fundamental del procesamiento inconsistente, asegurando que cada partícula reciba el mismo tratamiento térmico.

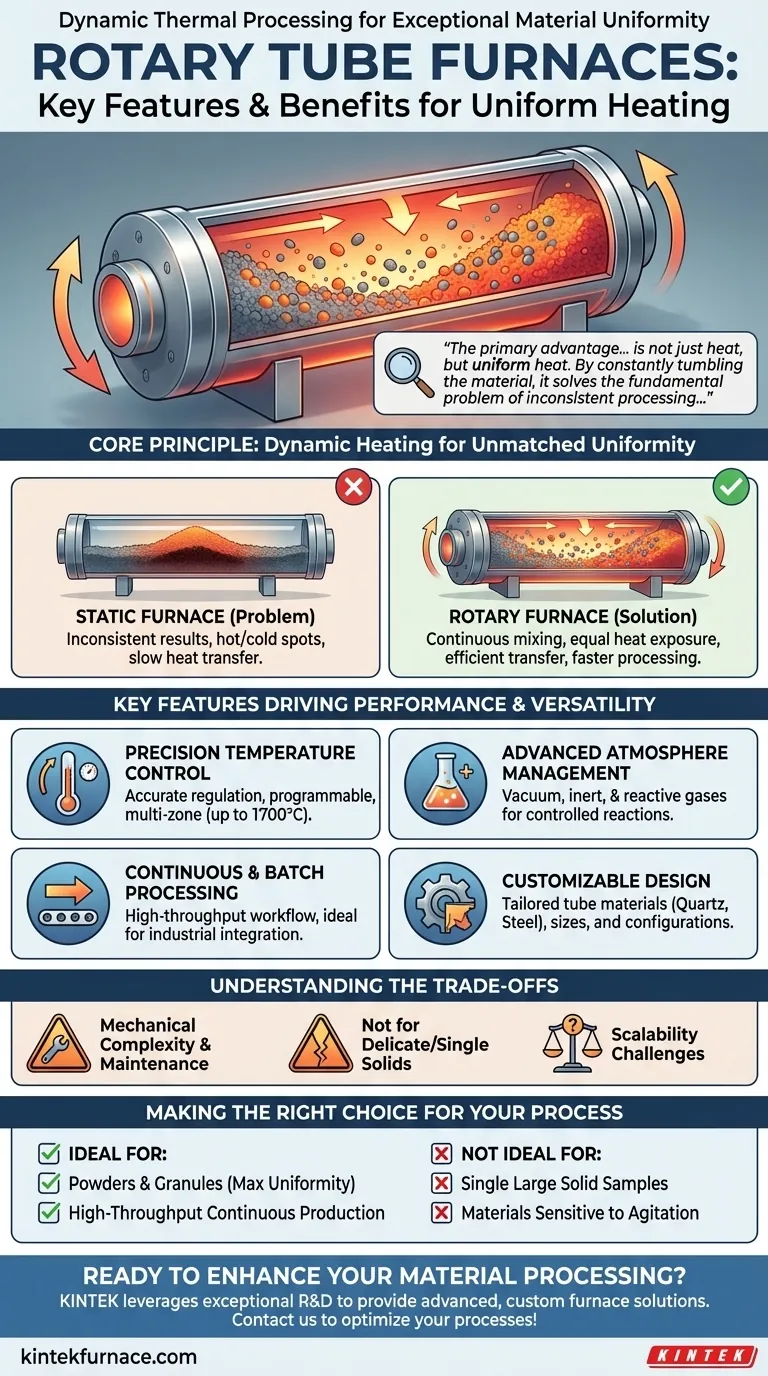

El principio fundamental: Calentamiento dinámico para una uniformidad inigualable

La diferencia clave entre un horno de tubo rotatorio y uno estático es el movimiento. Esta rotación es la base de sus principales beneficios.

Cómo la rotación resuelve el problema del calentamiento estático

En un horno estacionario, los materiales en la parte inferior y central de una muestra pueden recibir menos calor que los de la parte superior y los lados, lo que lleva a resultados inconsistentes.

Un horno rotatorio elimina este problema. El suave movimiento de volteo mezcla continuamente el material, exponiendo todas las partículas a la fuente de calor por igual y evitando puntos calientes o fríos.

El impacto en la eficiencia de la transferencia de calor

Este movimiento constante mejora drásticamente la transferencia de calor. A medida que las nuevas superficies se exponen constantemente a las paredes y la atmósfera del horno, el material alcanza la temperatura objetivo más rápida y uniformemente que en un sistema estático.

Esta eficiencia permite tiempos de procesamiento más cortos y puede generar importantes ahorros de energía, especialmente en aplicaciones industriales continuas.

Características clave que impulsan el rendimiento y la versatilidad

El rendimiento de un horno de tubo rotatorio se debe a una combinación de su diseño dinámico y sistemas de control avanzados.

Control de temperatura de precisión

Estos hornos ofrecen una regulación de temperatura altamente precisa, a menudo con controladores digitales totalmente programables. Muchos modelos admiten calentamiento multizona, lo que permite perfiles de temperatura personalizados a lo largo del tubo.

Dependiendo del modelo y del material del tubo, las temperaturas de funcionamiento pueden oscilar hasta 1200 °C para tubos de cuarzo o superar los 1700 °C para tubos cerámicos especializados.

Gestión avanzada de la atmósfera

El procesamiento de materiales a menudo requiere una atmósfera específica. Los hornos de tubo rotatorios sobresalen en esto, con tapas selladas que permiten la operación bajo vacío (hasta 10⁻⁵ torr), con un flujo de gas inerte como el argón, o incluso con gases reactivos.

Los sistemas integrados de mezcla de gases pueden proporcionar composiciones de gases precisas, ofreciendo a investigadores e ingenieros un control mejorado sobre las reacciones químicas durante el procesamiento.

Procesamiento continuo y por lotes

El diseño es perfectamente adecuado para el procesamiento continuo. El material se puede alimentar por un extremo del tubo inclinado y giratorio y descargarse por el otro, creando un flujo de trabajo de alto rendimiento que minimiza la manipulación manual. Esto los hace invaluables en entornos de producción.

Diseño y materiales personalizables

Los hornos de tubo rotatorios son altamente configurables. El tubo de trabajo puede fabricarse con materiales como cuarzo (para visibilidad y pureza química a temperaturas más bajas) o acero inoxidable (para durabilidad). El tamaño, los elementos calefactores y los sistemas de control pueden adaptarse a las necesidades específicas de la aplicación.

Comprendiendo las compensaciones

Si bien es potente, el diseño rotatorio introduce consideraciones específicas que lo hacen inadecuado para todas las aplicaciones.

Complejidad mecánica y mantenimiento

El mecanismo giratorio, incluidos los sellos y el motor de accionamiento, añade complejidad mecánica en comparación con un horno estático. Estos componentes requieren mantenimiento regular y pueden ser posibles puntos de falla durante la vida útil del sistema.

Limitaciones de material

La acción de volteo es una desventaja para ciertos materiales. No es ideal para procesar muestras sólidas grandes individuales, estructuras delicadas que podrían dañarse por agitación mecánica o materiales propensos a adherirse y aglomerarse.

Escalabilidad del proceso

Si bien es excelente para el flujo continuo, escalar un proceso por lotes específico puede ser complejo. La dinámica de la transferencia de calor y el flujo de material puede cambiar con el diámetro y la longitud del tubo, lo que requiere una revalidación del proceso al escalar.

Tomando la decisión correcta para su proceso

Seleccionar el horno correcto requiere alinear las fortalezas del equipo con su objetivo principal.

- Si su enfoque principal es procesar polvos o gránulos con la máxima uniformidad: Un horno de tubo rotatorio es la opción superior sobre las alternativas estáticas debido a su acción de mezcla dinámica.

- Si su enfoque principal es la producción continua de alto rendimiento: El diseño es ideal para integrarse en una línea de fabricación automatizada, reduciendo la mano de obra y mejorando la eficiencia.

- Si trabaja con muestras sólidas individuales o materiales sensibles a la agitación mecánica: Un horno de tubo estático más simple es una solución más adecuada y rentable.

En última instancia, comprender cómo el movimiento rotacional cambia fundamentalmente el proceso de calentamiento es clave para aprovechar esta tecnología de manera efectiva.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Tubo Giratorio | Garantiza el calentamiento uniforme y la mezcla de materiales |

| Control de Temperatura de Precisión | Regulación precisa hasta 1700°C con ajustes programables |

| Gestión Avanzada de la Atmósfera | Soporta vacío, gases inertes y reactivos para reacciones controladas |

| Procesamiento Continuo | Permite flujos de trabajo de alto rendimiento para aplicaciones industriales |

| Diseño Personalizable | Materiales de tubo (por ejemplo, cuarzo, acero inoxidable) y configuraciones a medida |

| Transferencia de Calor Dinámica | Reduce el tiempo de procesamiento y el consumo de energía |

¿Listo para mejorar su procesamiento de materiales con calentamiento uniforme y alta eficiencia? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para su laboratorio. Nuestra línea de productos, que incluye hornos rotatorios, mufla, tubo, vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de tubo rotatorios pueden optimizar sus procesos y ofrecer resultados confiables.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico