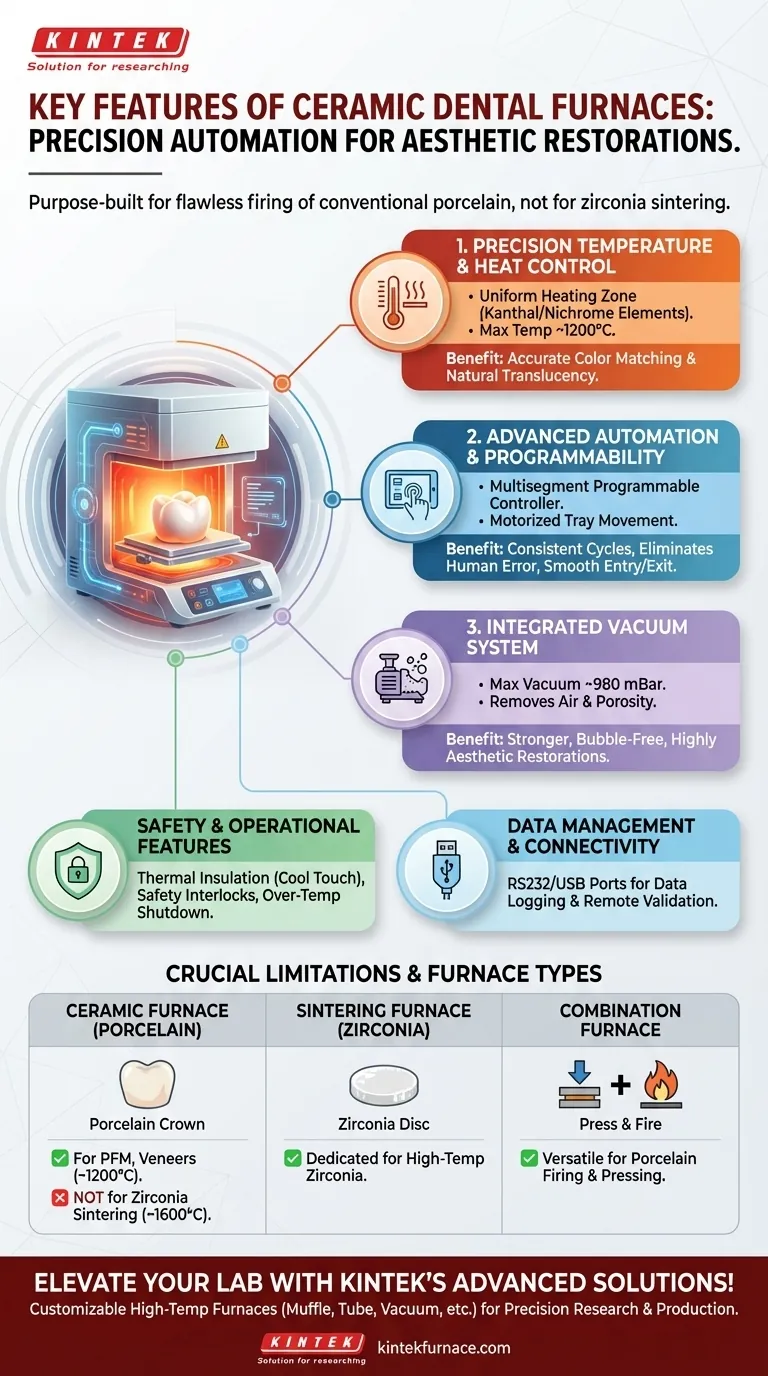

En esencia, las características clave de un horno dental de cerámica se centran en la automatización de precisión y el control para restauraciones estéticas. Estos hornos son herramientas altamente especializadas equipadas con controladores programables, zonas de calentamiento uniformes, sistemas de vacío integrados y enclavamientos de seguridad avanzados, todo diseñado para cocer a la perfección las cerámicas dentales convencionales como la porcelana.

La conclusión principal es que las características de un horno de cerámica están diseñadas específicamente para un trabajo: lograr una estética perfecta en las restauraciones de porcelana. Esta especialización proporciona un control inigualable sobre el color y la translucidez, pero lo hace fundamentalmente diferente e inadecuado para la sinterización a alta temperatura requerida para materiales como el circonio.

La Función Principal: Lograr la Excelencia Estética

El papel principal de un horno de cerámica es transformar el polvo de porcelana estratificada en una restauración dental fuerte y realista. Cada característica está diseñada para apoyar este delicado proceso, donde desviaciones menores pueden arruinar el resultado final.

Control de Temperatura y Calor de Precisión

La característica más crítica es la capacidad de gestionar el calor con precisión absoluta. El horno utiliza elementos calefactores de Kanthal o Nicrom para crear una zona de calentamiento altamente uniforme, asegurando que toda la restauración se cueza de manera uniforme.

Esto se gestiona mediante un controlador que puede alcanzar una temperatura máxima de alrededor de 1200°C. Este nivel de control térmico es lo que permite a los técnicos igualar con precisión el color y lograr la translucidez natural que se espera de coronas y carillas de alta calidad.

Automatización Avanzada y Programabilidad

Los hornos cerámicos modernos están totalmente automatizados para garantizar la consistencia y eliminar el error humano. Cuentan con un controlador programable multisección, a menudo operado a través de una pantalla táctil a color.

Los técnicos pueden cargar programas de cocción específicos para diferentes tipos de porcelana. Características como el movimiento preciso de la bandeja motorizada aseguran que la restauración entre y salga de la cámara de calor sin problemas, evitando el choque térmico y las grietas.

Sistema de Vacío Integrado

Para lograr la máxima resistencia y densidad, el horno incorpora una bomba de vacío. Durante el ciclo de cocción, el vacío elimina el aire atrapado entre las partículas de porcelana.

Este proceso elimina la porosidad, lo que resulta en una restauración más fuerte y estética, libre de burbujas o imperfecciones. Un horno típico puede alcanzar un vacío máximo de 980 mBar.

Características Esenciales de Seguridad y Operación

Más allá del proceso de cocción principal, estos hornos incluyen características diseñadas para la seguridad del operador, la validación del proceso y la fiabilidad a largo plazo.

Seguridad del Operador y del Laboratorio

La seguridad es primordial. Los hornos están construidos con un aislamiento térmico muy eficaz, que mantiene las superficies externas frías al tacto y evita la pérdida de calor, mejorando la eficiencia energética.

También incluyen enclavamientos de seguridad críticos que evitan que la puerta se abra durante un ciclo de alta temperatura. Las protecciones adicionales, como el apagado por sobretemperatura y sobrecorriente, evitan daños en la unidad y en la restauración.

Gestión de Datos y Conectividad

Para el control de calidad y el diagnóstico, muchos hornos ofrecen opciones de conectividad modernas. Puertos como RS 232/RS 485 o USB permiten la conexión remota y el registro de datos.

Esto permite a un laboratorio almacenar y revisar los datos de temperatura de cada ciclo, asegurando que los procesos estén estandarizados y los resultados sean repetibles.

Comprender las Compensaciones y Limitaciones

Aunque son excepcionales en su tarea, los hornos de cerámica no son una solución única para todos. Comprender sus limitaciones es crucial para cualquier laboratorio dental.

Especificidad del Material

Estos hornos están diseñados exclusivamente para la cocción de cerámicas dentales convencionales. Esto incluye coronas de porcelana fundida sobre metal (PFM), carillas y ciertos tipos de coronas totalmente cerámicas.

Inadecuación para la Sinterización a Alta Temperatura

La limitación más significativa es que un horno de cerámica no se puede utilizar para sinterizar circonio. La sinterización es un proceso diferente que requiere temperaturas mucho más altas (a menudo de hasta 1600°C) para transformar el circonio fresado de un estado similar a la tiza a su forma final de alta resistencia.

El Papel de Otros Tipos de Hornos

El campo dental utiliza tres tipos principales de hornos. Un horno de cerámica es para cocer porcelana. Un horno de sinterización es para circonio. Un horno combinado es una unidad versátil que puede manejar tanto la cocción de porcelana convencional como el prensado de materiales cerámicos.

Tomar la Decisión Correcta para su Laboratorio

Seleccionar el horno correcto depende completamente de los servicios que ofrezca su laboratorio y de los materiales con los que trabaje con más frecuencia.

- Si su enfoque principal es el trabajo estético con porcelana (carillas, PFM): Un horno cerámico dedicado es la herramienta ideal, ya que ofrece el mayor nivel de precisión para resultados estéticos.

- Si su enfoque principal son las restauraciones de circonio de alta resistencia: Debe invertir en un horno de sinterización de alta temperatura, ya que un horno cerámico no puede realizar esta tarea.

- Si su laboratorio necesita versatilidad tanto para prensar como para cocer cerámicas: Un horno combinado proporciona una solución rentable y que ahorra espacio para manejar múltiples tipos de restauración.

Elegir la herramienta adecuada es el primer paso para ofrecer restauraciones predecibles y de alta calidad para cada caso.

Tabla Resumen:

| Característica | Descripción | Beneficio Clave |

|---|---|---|

| Control de Temperatura de Precisión | Utiliza elementos Kanthal/Nicrom para un calentamiento uniforme de hasta 1200°C | Asegura un color y una translucidez precisos en las restauraciones |

| Automatización Avanzada | Controlador programable multisección con pantalla táctil y bandeja motorizada | Elimina el error humano y asegura ciclos de cocción consistentes |

| Sistema de Vacío Integrado | Alcanza un vacío de hasta 980 mBar para eliminar el aire de la porcelana | Aumenta la resistencia y elimina la porosidad para una mejor estética |

| Características de Seguridad | Incluye aislamiento térmico, enclavamientos de seguridad y apagado por sobretemperatura | Protege a los operadores y previene daños a las restauraciones |

| Gestión de Datos | Puertos RS 232/RS 485 o USB para conectividad y registro de datos | Permite la validación de procesos y resultados repetibles |

¡Mejore las capacidades de su laboratorio dental con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que se centre en trabajos estéticos con porcelana o necesite soluciones versátiles. ¡No se conforme con menos: contáctenos hoy para discutir cómo podemos mejorar sus procesos de restauración y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas