Elegir el horno dental adecuado requiere ir más allá de una simple lista de características. Los factores más críticos son el control preciso de la temperatura, la capacidad de programar diferentes materiales y un tamaño de cámara que se ajuste a su carga de trabajo. Un horno fiable también debe contar con elementos calefactores de calidad y, para el trabajo con porcelana, una tecnología de vacío eficaz.

El horno ideal no es el que tiene más funciones; es el que procesa sus materiales dentales específicos de manera precisa y constante. Su decisión debe estar impulsada por los requisitos de las restauraciones que crea, desde zirconia de alta resistencia hasta carillas de porcelana altamente estéticas.

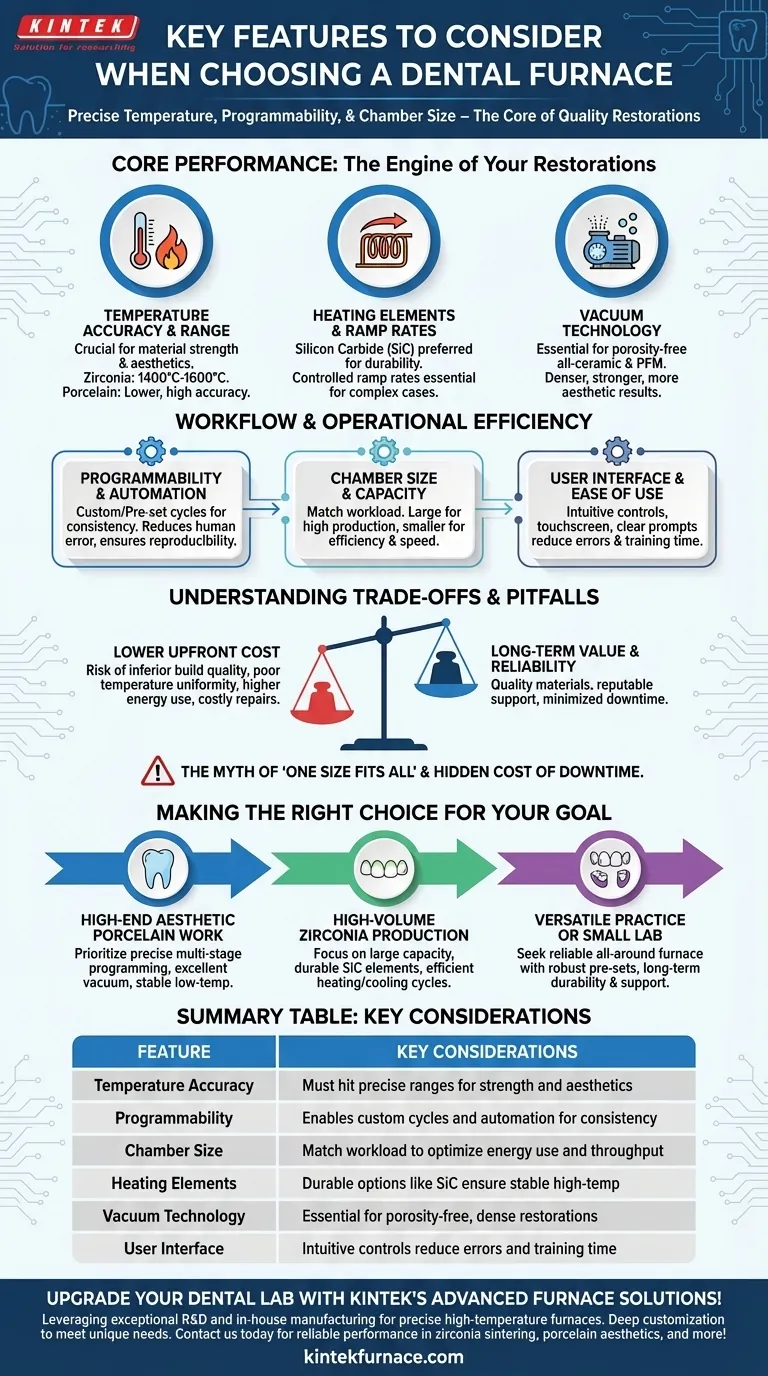

Rendimiento Central: El Motor de Sus Restauraciones

El propósito fundamental de un horno es transformar materiales mediante calor controlado. Sus características de rendimiento centrales dictan directamente la calidad, la resistencia y el ajuste de la restauración final.

Precisión y Rango de Temperatura

La capacidad de un horno para alcanzar y mantener una temperatura precisa no es negociable. Los diferentes materiales tienen requisitos de sinterización y cocción muy diferentes.

La zirconia moderna, por ejemplo, a menudo requiere temperaturas entre 1400°C y 1600°C para lograr la máxima resistencia y translucidez. En contraste, muchas porcelanas requieren temperaturas más bajas pero con una precisión aún más estricta para lograr el tono y la vitalidad deseados.

Elementos Calefactores y Tasas de Rampa

Los elementos calefactores son el corazón del horno. Los elementos de carburo de silicio (SiC) a menudo se prefieren por su durabilidad y estabilidad a altas temperaturas, especialmente para la sinterización de zirconia.

La tasa de rampa —qué tan rápido se calienta y se enfría el horno— también es fundamental. Las tasas de rampa agresivas pueden mejorar el rendimiento, pero pueden introducir estrés térmico en la restauración, mientras que las tasas lentas y controladas son esenciales para casos complejos de porcelana estética.

Tecnología de Vacío

Para las restauraciones de cerámica completa y porcelana fundida sobre metal (PFM), una bomba de vacío es esencial. Al eliminar el aire de la cámara durante el ciclo de cocción, se previenen burbujas y porosidad.

Este proceso da como resultado una restauración más densa, fuerte y estética con propiedades de reflexión de la luz superiores. La calidad del sello de vacío y la bomba impactan directamente en el resultado final.

Eficiencia del Flujo de Trabajo y Operacional

Un horno que es difícil de usar o que no se adapta a su flujo de trabajo creará cuellos de botella e introducirá el potencial de errores costosos.

Programabilidad y Automatización

La capacidad de guardar programas personalizados o utilizar ciclos preestablecidos fiables es una piedra angular de la consistencia. La automatización reduce la posibilidad de error humano y asegura que cada unidad se cueza bajo exactamente las mismas condiciones.

Busque un horno que permita ciclos simples y preprogramados para materiales comunes y la flexibilidad para crear programas personalizados de varias etapas para casos especializados.

Tamaño y Capacidad de la Cámara

El tamaño de la cámara de cocción debe alinearse con la producción de su consulta o laboratorio. Un laboratorio de producción grande necesita un horno que pueda manejar muchas unidades simultáneamente.

Sin embargo, una consulta más pequeña podría estar mejor atendida por un horno más pequeño y eficiente que pueda completar ciclos más rápido sin desperdiciar energía calentando una cámara vacía.

Interfaz de Usuario y Facilidad de Uso

Una interfaz complicada aumenta la curva de aprendizaje y el riesgo de introducir parámetros incorrectos. Un horno moderno debe tener una pantalla clara e intuitiva y una estructura de menú lógica.

Las características como una interfaz de pantalla táctil y indicaciones claras en pantalla pueden optimizar significativamente la operación diaria y reducir el tiempo de capacitación del nuevo personal.

Comprensión de las Compensaciones y Trampas

Invertir en un horno dental es un gasto de capital significativo. Ser consciente de las trampas comunes asegura que está invirtiendo en valor a largo plazo, no solo en ahorros a corto plazo.

El Mito de "Talla Única"

Ningún horno único sobresale en todas las tareas. Un horno optimizado para la sinterización de zirconia de ciclo largo y alta temperatura puede no ser el más eficiente o preciso para porcelanas estéticas de baja fusión. Sea realista acerca de sus necesidades de material primarias.

Calidad de Construcción frente a Costo Inicial

Un costo inicial más bajo puede ser tentador, pero a menudo se produce a expensas de la calidad de construcción. Un aislamiento inferior (como tableros de fibra cerámica de menor calidad) o elementos calefactores menos duraderos pueden provocar una mala uniformidad de la temperatura, un mayor consumo de energía y reparaciones más frecuentes y costosas.

El Costo Oculto del Tiempo de Inactividad

Cada hora que un horno está fuera de servicio, su producción se detiene. Un fabricante de renombre con un historial sólido de fiabilidad y soporte al cliente receptivo es una parte crítica de su inversión. Una unidad más barata de una marca desconocida puede convertirse en un pasivo importante si no puede obtener servicio o piezas de repuesto a tiempo.

Tomando la Decisión Correcta para Su Objetivo

Seleccione su horno basándose en el tipo principal de trabajo que realiza. Alinear la tecnología con su objetivo clínico o comercial es la clave para una inversión exitosa.

- Si su enfoque principal es el trabajo de porcelana estética de alta gama: Priorice un horno con programación precisa de varias etapas, excelente control de vacío y rendimiento estable a baja temperatura.

- Si su enfoque principal es la producción de zirconia de gran volumen: Céntrese en un horno de gran capacidad con elementos calefactores de carburo de silicio duraderos y ciclos de calentamiento y enfriamiento eficientes y rápidos.

- Si usted es una práctica versátil o un laboratorio pequeño con una carga de trabajo mixta: Busque un horno versátil y fiable con una sólida biblioteca de programas preestablecidos y una reputación de durabilidad a largo plazo y soporte.

Este enfoque deliberado garantiza que su horno se convierta en un activo fiable que produce consistentemente restauraciones de alta calidad para sus pacientes.

Tabla Resumen:

| Característica | Consideraciones Clave |

|---|---|

| Precisión de la Temperatura | Debe alcanzar rangos precisos (ej. 1400-1600°C para zirconia) para la resistencia y estética del material |

| Programabilidad | Permite ciclos personalizados y automatización para consistencia en diferentes materiales |

| Tamaño de la Cámara | Debe coincidir con la carga de trabajo para optimizar el uso de energía y el rendimiento |

| Elementos Calefactores | Opciones duraderas como el carburo de silicio aseguran un rendimiento estable a alta temperatura |

| Tecnología de Vacío | Esencial para restauraciones densas y sin porosidad en trabajos de porcelana y PFM |

| Interfaz de Usuario | Los controles intuitivos reducen errores y el tiempo de capacitación para una operación eficiente |

¡Mejore su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura precisos, incluidos hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ofreciendo un rendimiento fiable para la sinterización de zirconia, la estética de porcelana y más. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la calidad de su restauración y su eficiencia operativa!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas