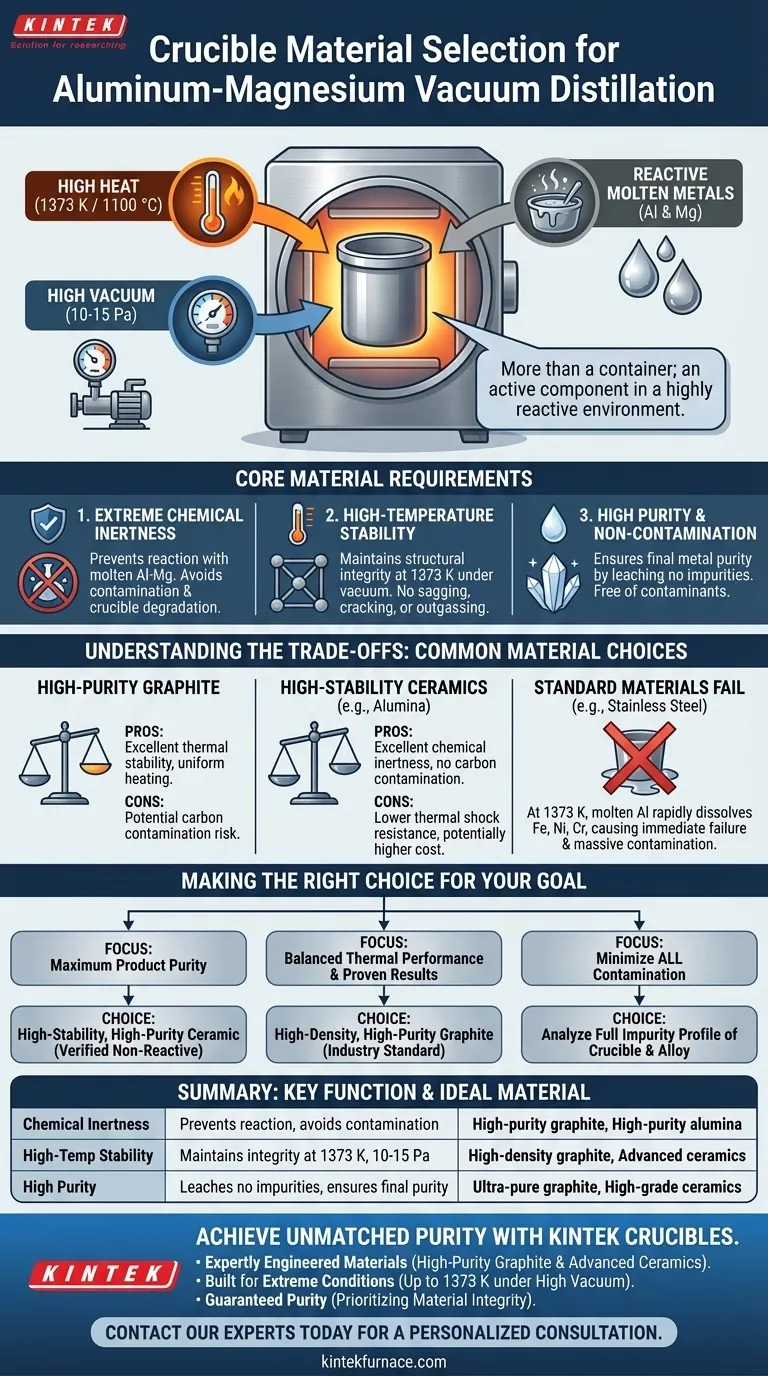

La selección del material del crisol es la decisión fundamental para refinar con éxito las aleaciones de aluminio-magnesio mediante destilación al vacío. Los requisitos esenciales son la extrema inercia química para evitar la reacción con los metales fundidos, la estabilidad a altas temperaturas para soportar las condiciones del proceso alrededor de los 1373 K (1100 °C) y una pureza excepcional para evitar la contaminación de los productos finales.

El crisol no es simplemente un contenedor; es un componente activo en un entorno altamente reactivo. El material elegido debe sobrevivir al asalto simultáneo de calor elevado, alto vacío y metales fundidos químicamente agresivos para garantizar la integridad y pureza del aluminio y el magnesio separados.

El Entorno Exigente de la Destilación al Vacío

Para comprender los requisitos del material, primero hay que apreciar las duras condiciones dentro del horno de vacío. El proceso está diseñado para explotar los diferentes puntos de ebullición del aluminio y el magnesio, pero esto crea un entorno hostil para cualquier material de contención.

El Papel de la Alta Temperatura

El proceso opera a temperaturas elevadas, típicamente alrededor de 1373 K (1100 °C). Esto es necesario para aumentar significativamente la presión de vapor del magnesio, permitiendo que "hierva" fuera de la aleación líquida de aluminio. El crisol debe mantener su integridad estructural sin derretirse, ablandarse o deformarse a estas temperaturas.

El Desafío del Alto Vacío

Se mantiene un alto vacío de 10-15 Pa dentro del horno. Este vacío reduce el punto de ebullición efectivo del magnesio y despeja el camino para que su vapor viaje a una superficie de condensación. Sin embargo, este entorno también puede acelerar la degradación o el desgasificado de materiales de crisol menos estables.

La Reactividad de los Metales Fundidos

Tanto el aluminio como el magnesio fundidos son altamente reactivos. Atacarán, disolverán o formarán compuestos con muchos materiales fácilmente, especialmente a altas temperaturas. Un crisol que reacciona con la fusión no solo se destruirá, sino que también contaminará fundamentalmente los mismos metales que se están purificando.

Requisitos Fundamentales de Material Explicados

La combinación de estos tres factores —calor, vacío y reactividad química— dicta un conjunto muy específico de requisitos para cualquier material de crisol adecuado.

1. Extrema Inercia Química

Esta es la propiedad más crítica. El crisol debe ser termodinámicamente estable en presencia de la aleación fundida de Al-Mg. Cualquier reacción conduce a dos fallos catastróficos: contaminación de los metales de alta pureza y degradación del propio crisol.

2. Estabilidad a Altas Temperaturas

El material debe poseer un alto punto de fusión y baja presión de vapor, asegurando que permanezca como un contenedor sólido y estable durante todo el proceso. No puede hundirse, agrietarse ni liberar ningún componente volátil bajo el estrés combinado de calor y vacío.

3. Alta Pureza y No Contaminación

El propio crisol debe estar libre de impurezas que puedan filtrarse en la aleación fundida. El objetivo del proceso es producir metales de alta pureza, y un crisol que introduce contaminantes frustra todo el propósito.

Comprendiendo las Compensaciones: Opciones de Material Comunes

Ningún material es perfecto para cada aplicación. La elección a menudo implica equilibrar el rendimiento, el costo y los requisitos de pureza específicos del producto final.

Grafito de Alta Pureza

El grafito es una opción común debido a su excelente estabilidad térmica y buena conductividad térmica, que promueve un calentamiento uniforme. Sin embargo, el riesgo principal es la posible contaminación por carbono si el grado no es lo suficientemente puro o si las condiciones favorecen la formación de carburos con la aleación.

Cerámicas de Alta Estabilidad

Las cerámicas avanzadas, como la alúmina de alta pureza (corindón), se utilizan cuando la contaminación por carbono es inaceptable. Ofrecen una excelente inercia química contra muchos metales. La principal compensación es a menudo una menor resistencia al choque térmico y un costo potencialmente mayor en comparación con el grafito.

Por Qué Fallan los Materiales Estándar

Materiales como el acero inoxidable son completamente inadecuados para esta aplicación de alta pureza. A 1373 K, el aluminio fundido disolvería rápidamente el hierro, el níquel y el cromo del acero, lo que provocaría un fallo inmediato del crisol y una contaminación masiva de la aleación.

Tomando la Decisión Correcta para Su Objetivo

Seleccionar el material de crisol correcto es una decisión estratégica que impacta directamente la eficiencia del proceso y la calidad del producto final. Base su elección en el objetivo principal de su operación.

- Si su enfoque principal es la máxima pureza del producto y evitar el carbono: Un crisol cerámico de alta estabilidad y alta pureza es la opción superior, siempre que se verifique que no reacciona con su aleación específica.

- Si su enfoque principal es equilibrar el rendimiento térmico y los resultados probados: El grafito de alta densidad y alta pureza es el estándar de la industria y a menudo proporciona el resultado más confiable para aplicaciones generales.

- Si su principal preocupación es minimizar la contaminación de cualquier tipo: Debe analizar el perfil completo de impurezas tanto del material del crisol como de su aleación cruda para garantizar la compatibilidad química.

En última instancia, la selección de su crisol define directamente el techo de calidad de todo su proceso de purificación.

Tabla Resumen:

| Requisito Clave | Función Crítica | Ejemplos de Materiales Ideales |

|---|---|---|

| Extrema Inercia Química | Evita la reacción con la aleación fundida de Al-Mg, evitando la contaminación y la degradación del crisol. | Grafito de alta pureza, alúmina de alta pureza (corindón) |

| Estabilidad a Altas Temperaturas | Mantiene la integridad estructural a ~1373 K (1100 °C) bajo alto vacío (10-15 Pa). | Grafito de alta densidad, cerámicas avanzadas |

| Alta Pureza y No Contaminación | Asegura la pureza del metal final al no liberar impurezas en la fusión. | Grafito ultrapuro, cerámicas de alta calidad |

Logre una Pureza Inigualable en el Refinado de Su Aleación de Aluminio-Magnesio

Su proceso de destilación al vacío es tan confiable como su crisol. La contaminación o el fallo del crisol pueden comprometer todo su lote e impactar la calidad del producto. En KINTEK, entendemos las demandas extremas del procesamiento de metales a alta temperatura y alto vacío.

¿Por Qué Elegir Crisoles KINTEK?

- Materiales Diseñados por Expertos: Nuestros crisoles están fabricados con grafito de alta pureza y cerámicas avanzadas, seleccionados específicamente por su excepcional inercia química contra el aluminio y el magnesio fundidos.

- Construidos para Condiciones Extremas: Ofrecen una estabilidad térmica y una integridad estructural superiores a temperaturas de hasta 1373 K (1100 °C) bajo alto vacío, asegurando un rendimiento constante lote tras lote.

- Pureza Garantizada: Priorizamos la pureza del material para evitar la contaminación, ayudándole a lograr la separación de alta calidad de aluminio y magnesio que necesita.

¿Listo para optimizar su proceso con un crisol diseñado para el éxito? Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada. Permítanos ayudarle a seleccionar el material de crisol perfecto para su aleación específica y sus objetivos de pureza.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión

- ¿Qué precauciones de seguridad se deben seguir al operar un horno tubular multizona? Garantice operaciones de laboratorio seguras y eficientes

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Cómo mejoran la eficiencia del laboratorio los hornos tubulares multizona?Agilice el flujo de trabajo de su laboratorio con un calentamiento avanzado