En esencia, los elementos calefactores de carburo de silicio (SiC) son componentes cerámicos altamente duraderos, valorados por su capacidad para operar eficientemente a altas temperaturas. Se definen por su excelente conductividad térmica, resistencia mecánica y resistencia a la corrosión química, lo que los convierte en una tecnología fundamental para procesos industriales que requieren calor intenso en el tratamiento de metales, la fabricación de productos electrónicos y la cocción de cerámicas.

Aunque a menudo se eligen por sus capacidades de alta temperatura, la característica definitoria de los elementos de SiC es su proceso de envejecimiento. Comprender cómo su resistencia eléctrica cambia con el tiempo es el factor crítico para su aplicación y mantenimiento efectivos.

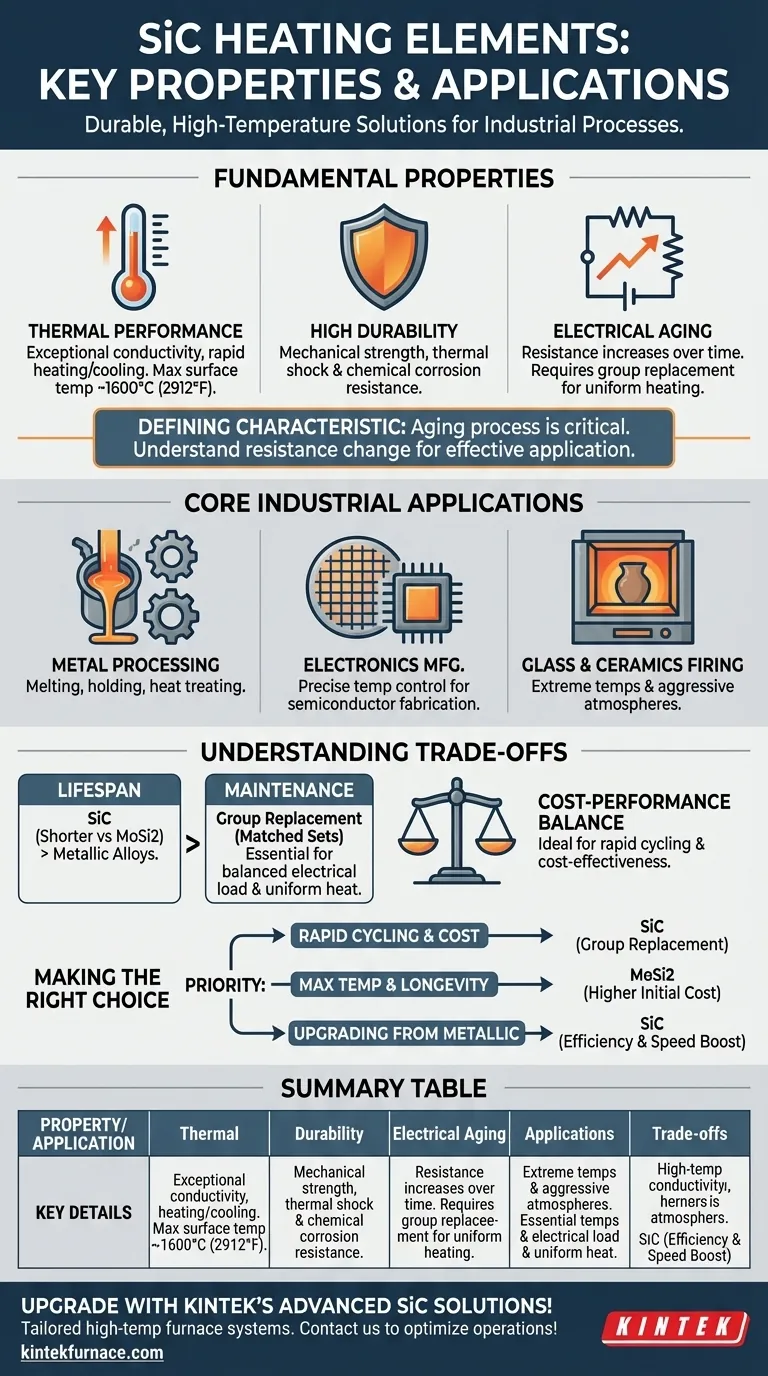

Las propiedades fundamentales de los elementos de SiC

Para seleccionar el elemento calefactor adecuado, primero debe comprender sus características de rendimiento principales. Los elementos de SiC ofrecen una combinación única de propiedades térmicas, mecánicas y eléctricas.

Rendimiento térmico excepcional

Los elementos de SiC poseen una conductividad térmica excepcional, lo que permite tiempos de calentamiento muy rápidos. Esta propiedad es crucial para las industrias que dependen del procesamiento por lotes y requieren ciclos rápidos de calentamiento y enfriamiento.

Son capaces de alcanzar una temperatura máxima de la superficie del elemento de aproximadamente 1600 °C (2912 °F). Esto se traduce en una temperatura máxima alcanzable en el horno en el rango de 1530-1540 °C, lo que los sitúa en la clase de alta temperatura de los elementos calefactores.

Alta durabilidad mecánica y química

Estos elementos son conocidos por su alta resistencia mecánica y excelente resistencia al choque térmico. Esta durabilidad les permite soportar los rigores de entornos industriales hostiles sin fallas frecuentes.

Además, el SiC es altamente resistente a la corrosión química, lo que lo hace adecuado para su uso en atmósferas que degradarían los elementos calefactores metálicos tradicionales.

Características eléctricas y envejecimiento

A diferencia de muchos otros elementos calefactores, la resistencia eléctrica de los elementos de SiC aumenta a medida que envejecen. Esta es una característica operativa crítica.

Debido a este cambio en la resistencia, los elementos de un horno deben envejecer a un ritmo similar para garantizar una carga eléctrica equilibrada y una distribución uniforme del calor.

Aplicaciones industriales principales

Las robustas propiedades de los elementos de SiC los hacen indispensables en varias industrias clave donde el calor alto y constante es innegociable.

Procesamiento de metales y materiales

En metalurgia, los elementos de SiC se utilizan para procesos como la fusión, el mantenimiento y el tratamiento térmico de metales. Su capacidad para proporcionar temperaturas altas y constantes es vital para lograr propiedades específicas de los materiales.

Fabricación de productos electrónicos y semiconductores

La producción de semiconductores requiere un control de temperatura extremadamente preciso durante procesos como la fabricación de obleas. La rápida respuesta térmica y el calentamiento uniforme de los elementos de SiC los hacen ideales para estas exigentes aplicaciones.

Cocción de vidrio y cerámica

La fabricación de vidrio y la cocción de cerámicas avanzadas implican temperaturas extremas y, a menudo, atmósferas químicamente agresivas. La durabilidad y la estabilidad a altas temperaturas del SiC lo convierten en una opción preferida para hornos y hornos de cocción en este sector.

Comprender las compensaciones

Ninguna solución técnica está exenta de compromisos. La elección de elementos de SiC requiere una comprensión clara de sus limitaciones operativas y protocolos de mantenimiento.

La consideración de la vida útil: SiC vs. MoSi2

Si bien los elementos de SiC tienen una vida útil significativamente más larga que las aleaciones tradicionales de níquel-cromo, generalmente tienen una vida útil operativa más corta en comparación con los elementos de disiliciuro de molibdeno (MoSi2), que pueden operar a temperaturas aún más altas.

El protocolo de mantenimiento: reemplazo de grupo

Cuando un solo elemento de SiC falla, no se puede reemplazar solo. Debido al cambio en la resistencia a lo largo de su vida útil, un elemento nuevo tendría una resistencia drásticamente diferente a la de los antiguos, interrumpiendo el circuito paralelo y causando un calentamiento desigual.

Por lo tanto, los elementos deben reemplazarse en pares coincidentes o como un conjunto completo para mantener el rendimiento del horno. Esta estrategia de reemplazo de grupo es un factor clave para calcular el costo total de propiedad.

El equilibrio costo-rendimiento

Los elementos de SiC representan un excelente punto intermedio. Son ideales para aplicaciones donde el costo es un factor importante y las capacidades de temperatura más altas de elementos más exóticos como el MoSi2 no son estrictamente necesarias.

Tomar la decisión correcta para su aplicación

La selección del elemento calefactor correcto es una decisión basada en equilibrar los requisitos de rendimiento con la realidad operativa.

- Si su enfoque principal es el ciclo rápido y la rentabilidad: el SiC es una excelente opción, siempre que pueda adaptarse al programa de mantenimiento de reemplazo de grupo requerido.

- Si su enfoque principal es la temperatura operativa máxima y la longevidad: es posible que deba evaluar alternativas como el MoSi2, que puede ofrecer una vida útil más larga y temperaturas más altas a un costo inicial mayor.

- Si está actualizando de elementos metálicos tradicionales: el SiC ofrece una mejora significativa en la eficiencia, la capacidad de temperatura y la velocidad del proceso.

En última instancia, elegir SiC es una decisión informada basada en sus necesidades específicas de temperatura, ciclo de proceso y filosofía de mantenimiento.

Tabla resumen:

| Propiedad/Aplicación | Detalles clave |

|---|---|

| Rendimiento térmico | Alta conductividad térmica, temperatura máxima de la superficie ~1600 °C, calentamiento/enfriamiento rápido |

| Durabilidad | Alta resistencia mecánica, resistencia al choque térmico, resistencia a la corrosión química |

| Envejecimiento eléctrico | La resistencia aumenta con el tiempo, requiere reemplazo de grupo para un calentamiento uniforme |

| Aplicaciones | Procesamiento de metales (fusión, tratamiento térmico), electrónica (fabricación de semiconductores), cocción de cerámica/vidrio |

| Compensaciones | Vida útil más corta vs. MoSi2, rentable para ciclos rápidos, requiere reemplazo de conjunto coincidente |

¡Mejore sus procesos de alta temperatura con las soluciones de calefacción avanzadas de SiC de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura a medida, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus operaciones e impulsar el éxito.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas