En resumen, los últimos avances tecnológicos en hornos de sinterización de zirconia giran en torno a lograr ciclos más rápidos, mayor precisión y una mayor eficiencia operativa a través de la automatización inteligente. Los hornos modernos ahora combinan calentamiento programable, elementos calefactores superiores y controles fáciles de usar para ofrecer resultados más consistentes en una fracción del tiempo requerido por los modelos más antiguos.

La evolución central es un cambio de un proceso lento y monitoreado manualmente a un flujo de trabajo rápido, automatizado y altamente confiable. Este cambio no se trata simplemente de nuevas características; se trata de mejorar fundamentalmente la productividad de un laboratorio dental, su rentabilidad y la calidad de sus restauraciones finales.

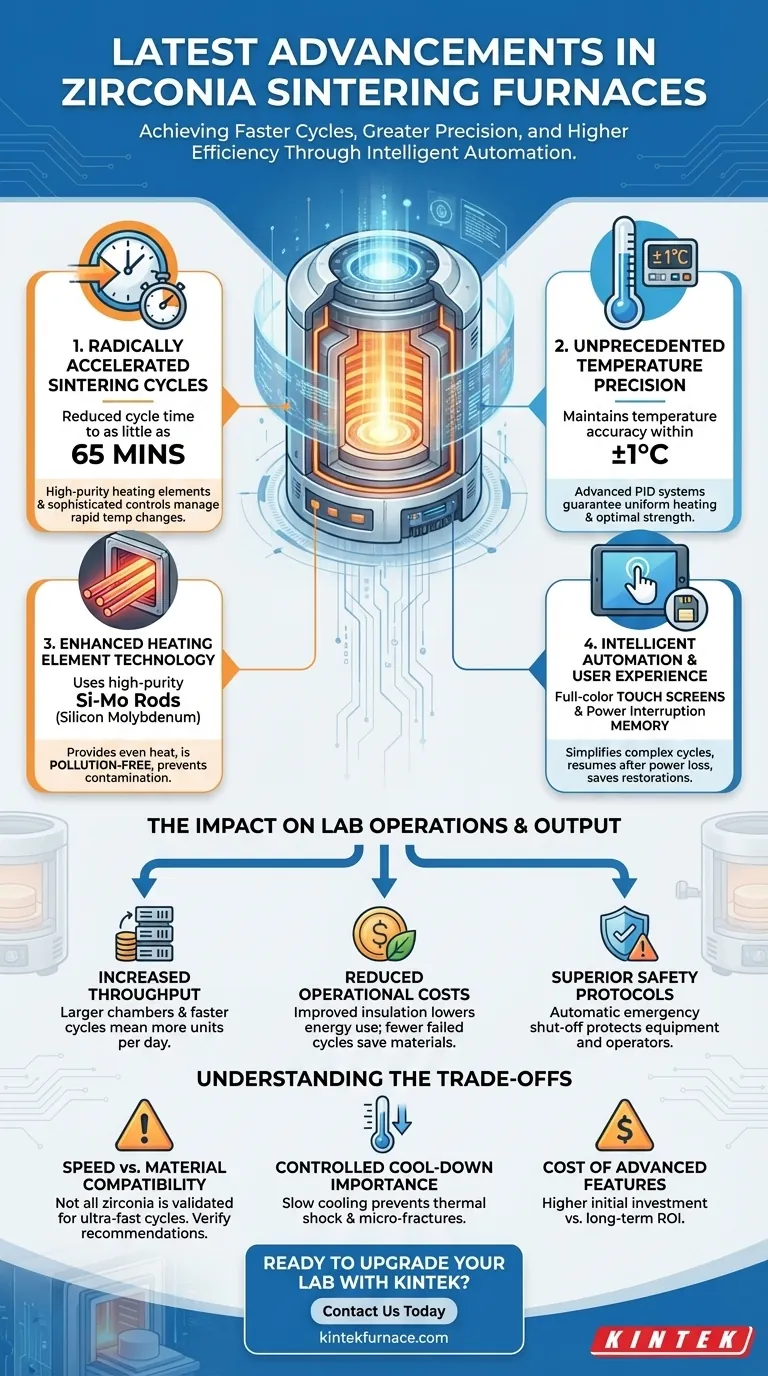

Los avances clave que impulsan los hornos modernos

Los hornos actuales se definen por la convergencia de tecnologías que abordan los desafíos históricos de la sinterización de zirconia: largos tiempos de espera, resultados inconsistentes y alto consumo de energía.

Ciclos de sinterización radicalmente acelerados

El avance más significativo es la drástica reducción en el tiempo del ciclo. Algunos hornos modernos ahora pueden completar un programa de sinterización completo en tan solo 65 minutos, un marcado contraste con los procesos de varias horas del pasado.

Esta velocidad es posible gracias a una combinación de elementos calefactores de alta pureza y sofisticados sistemas de control que gestionan los cambios rápidos de temperatura sin comprometer la integridad del material.

Precisión de temperatura sin precedentes

Para garantizar resultados consistentes y prevenir defectos como el alabeo o la translucidez deficiente, el control preciso de la temperatura es primordial.

Los nuevos hornos utilizan avanzados sistemas de control Proporcional-Integral-Derivativo (PID) para mantener la precisión de la temperatura, a menudo dentro de ±1 ℃. Este nivel de precisión garantiza que toda la restauración se caliente y enfríe de manera uniforme, lo cual es crítico para lograr una fuerza y estética óptimas.

Tecnología mejorada de elementos calefactores

La calidad del elemento calefactor impacta directamente en el producto final. Los modelos más recientes suelen utilizar barras de silicio molibdeno (Si-Mo) de alta pureza.

Estos elementos avanzados proporcionan una distribución de calor excepcionalmente uniforme y, crucialmente, son libres de contaminación. Esto evita la contaminación de la zirconia, que puede causar decoloración y comprometer el resultado estético final.

Automatización inteligente y experiencia de usuario

La programación y el monitoreo manuales están siendo reemplazados por sistemas automatizados e intuitivos. Características como las grandes pantallas táctiles a todo color simplifican la programación de ciclos complejos y de varias etapas.

Además, una función de memoria de interrupción de energía se está convirtiendo en estándar. Si se interrumpe la energía, el horno puede reanudar el ciclo exactamente donde lo dejó, salvando la restauración y evitando costosos desperdicios.

El impacto en las operaciones y la producción del laboratorio

Estos avances tecnológicos se traducen directamente en beneficios tangibles para el laboratorio dental, centro de investigación o centro de fabricación.

Mayor rendimiento y productividad

Los ciclos más rápidos combinados con cámaras de horno más grandes significan que un laboratorio puede procesar significativamente más unidades en un solo día. Esto aumenta directamente la capacidad de producción y el potencial de ingresos de un laboratorio.

Costos operativos reducidos

Los hornos modernos están diseñados para la eficiencia. Los materiales de aislamiento térmico ecológicos mejorados reducen la pérdida de calor, disminuyendo el consumo de energía por ciclo.

El control preciso y la automatización también minimizan el riesgo de ciclos de sinterización fallidos, lo que ahorra tanto en el desperdicio de material como en el costo de mano de obra de rehacer un caso.

Protocolos de seguridad superiores

La seguridad es una preocupación principal al operar equipos a temperaturas de hasta 1600°C. Los nuevos hornos cuentan con mecanismos de seguridad robustos y automatizados.

Estos incluyen funciones de apagado automático de emergencia que se activan si el horno detecta una sobretemperatura u otra falla del sistema, protegiendo tanto el equipo como al operador.

Comprendiendo las compensaciones

Si bien los avances son significativos, es fundamental abordarlos con una comprensión clara de las consideraciones asociadas.

Velocidad vs. Compatibilidad de materiales

No todos los materiales de zirconia están validados para ciclos de sinterización ultrarrápidos. El uso de un material en un ciclo para el que no ha sido aprobado por el fabricante puede resultar en una resistencia reducida, un ajuste marginal deficiente o una estética comprometida. Siempre verifique el ciclo recomendado para su pastilla de zirconia específica.

La importancia de un enfriamiento controlado

Incluso con un calentamiento rápido, la fase de enfriamiento lento no es negociable para prevenir el choque térmico, que puede causar microfracturas en la restauración. Los mejores hornos de ciclo rápido están diseñados para acelerar las fases de calentamiento y mantenimiento mientras aseguran un enfriamiento gradual y controlado.

Costo de las características avanzadas

Los hornos equipados con la última tecnología requieren una inversión inicial más alta. Un laboratorio debe realizar un análisis de costo-beneficio, sopesando el precio de compra inicial frente al retorno de la inversión a largo plazo derivado de una mayor productividad, menores facturas de energía y una reducción del desperdicio de material.

Tomando la decisión correcta para su objetivo

La elección del horno adecuado depende completamente de sus objetivos operativos principales.

- Si su enfoque principal es el máximo rendimiento: Priorice los hornos con los ciclos de sinterización validados más rápidos y la mayor capacidad de cámara para satisfacer las demandas de alto volumen.

- Si su enfoque principal es la más alta calidad estética: Busque hornos con una uniformidad de temperatura superior (±1 ℃) y ciclos altamente programables que permitan perfiles más lentos y personalizados para casos anteriores complejos.

- Si su enfoque principal es la confiabilidad y la rentabilidad: Enfatice características como la recuperación de interrupciones de energía, el aislamiento de bajo consumo y los robustos mecanismos de seguridad para minimizar el tiempo de inactividad y los gastos operativos.

En última instancia, estos avances le otorgan un nivel de control sin precedentes sobre el proceso de sinterización, lo que permite resultados más predecibles, rentables y de alta calidad.

Tabla resumen:

| Avance | Características clave | Beneficios |

|---|---|---|

| Ciclos de sinterización acelerados | Elementos calefactores de alta pureza, cambios rápidos de temperatura | Reduce el tiempo del ciclo a tan solo 65 minutos, aumenta el rendimiento |

| Precisión de temperatura | Sistemas de control PID, precisión dentro de ±1℃ | Asegura un calentamiento uniforme, previene defectos, mejora la fuerza y la estética |

| Tecnología de elementos calefactores | Barras de silicio molibdeno (Si-Mo), libres de contaminación | Proporciona una distribución uniforme del calor, previene la contaminación de la zirconia |

| Automatización inteligente | Pantallas táctiles a todo color, memoria de interrupción de energía | Simplifica la programación, salva restauraciones, reduce el desperdicio |

| Eficiencia operativa | Cámaras más grandes, aislamiento mejorado | Reduce los costos de energía, mejora la seguridad con apagado automático |

¿Listo para mejorar su laboratorio con la última tecnología de sinterización de zirconia? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios dentales, centros de investigación y centros de fabricación. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Aumente su productividad, reduzca costos y logre resultados superiores: contáctenos hoy para saber cómo nuestros hornos pueden transformar sus operaciones.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos