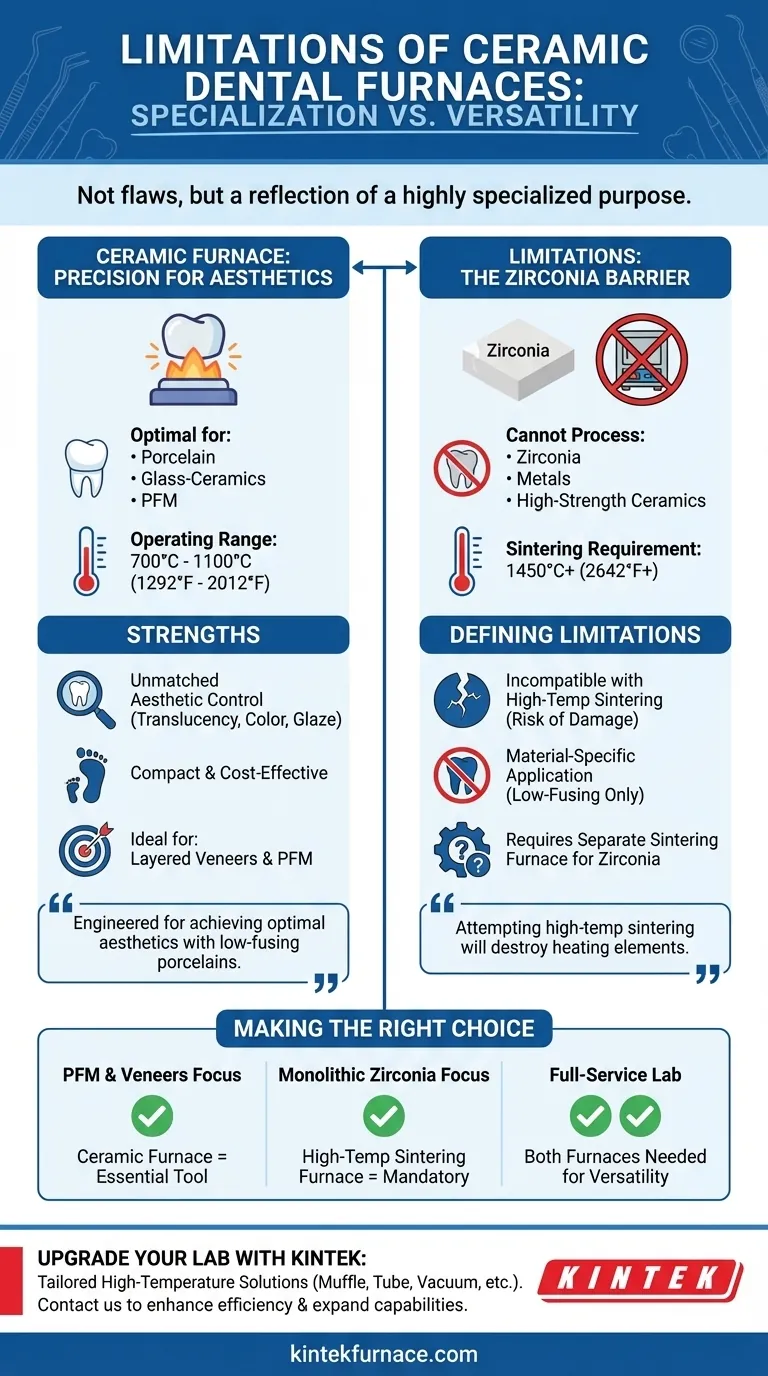

En resumen, las principales limitaciones de los hornos dentales de cerámica son su incapacidad para realizar sinterización a alta temperatura y su especialización para solo materiales cerámicos específicos. Estos hornos son instrumentos de precisión diseñados para los requisitos únicos de cocción de la porcelana y las vitrocerámicas, no para materiales de alta resistencia como el circonio que exigen temperaturas de procesamiento mucho más altas.

Las limitaciones de un horno de cerámica no son fallos, sino más bien un reflejo de su propósito altamente especializado. Es una herramienta diseñada para lograr una estética óptima con porcelanas de baja fusión, no un horno universal para todos los materiales dentales.

El Diseño Central: Precisión Sobre Potencia

Un horno de cerámica no es simplemente una caja caliente; es un instrumento afinado diseñado para lograr un objetivo con una precisión excepcional: crear restauraciones dentales de porcelana que parecen naturales.

Diseñado para la Estética, No para la Fuerza Bruta

La función principal de un horno de cerámica es cocer materiales como coronas de porcelana, carillas y restauraciones de porcelana fundida sobre metal (PFM). Su diseño prioriza el calentamiento uniforme y un control de temperatura extremadamente preciso para lograr la translucidez, la correspondencia de color y el esmalte ideales para un resultado estético impecable.

El Límite de Temperatura

Los hornos de cerámica suelen operar en un rango de temperatura de 700 °C a 1100 °C (1292 °F a 2012 °F). Este rango es perfectamente adecuado para fusionar capas de porcelana, pero es demasiado bajo para procesar otros materiales.

El Papel de los Elementos Calefactores

Esta limitación de temperatura es un resultado directo de sus componentes. Los hornos de cerámica utilizan elementos calefactores hechos de materiales como Kanthal o Nicrom (Nichrome), que son fiables y rentables dentro de su rango operativo previsto. No están diseñados para soportar el calor extremo requerido para la sinterización.

Las Dos Limitaciones Definitorias Explicadas

Comprender estos principios de diseño aclara las dos limitaciones fundamentales de cualquier horno dental de cerámica estándar.

Limitación 1: Incompatibilidad con la Sinterización a Alta Temperatura

La limitación más significativa es la incapacidad de sinterizar cerámicas de alta resistencia como el circonio. La sinterización es un proceso que transforma una restauración pre-moldeada, porosa y "calcárea", en un producto final denso y fuerte.

El circonio requiere temperaturas de sinterización de 1450 °C (2642 °F) o superiores para lograr su integridad estructural completa. Intentar esto en un horno de cerámica no solo no procesaría el material, sino que también destruiría los elementos calefactores del horno.

Limitación 2: Aplicación Específica del Material

Un horno de cerámica está restringido a cocer cerámicas convencionales de baja fusión y vitrocerámicas. No se puede utilizar para procesar metales o cerámicas cristalinas de alta resistencia. Esto lo convierte en una herramienta especializada en lugar de una solución versátil y todo en uno para un laboratorio dental moderno.

Comprender las Compensaciones: Especialización vs. Versatilidad

Elegir un horno implica equilibrar sus capacidades con las necesidades específicas de su laboratorio o práctica. El horno de cerámica presenta un conjunto claro de compensaciones.

Lo que Gana: Control Estético Inigualable

La ventaja clave es la precisión. Al centrarse en un rango de temperatura más bajo, estos hornos proporcionan el control excepcional necesario para aplicar capas de porcelana y lograr gradientes de apariencia natural, opalescencia y textura superficial.

Lo que Sacrifica: Versatilidad del Material

La desventaja clara es la incapacidad de trabajar con circonio, que es un material dominante en la odontología restauradora moderna por su resistencia. Un laboratorio que desee producir restauraciones de circonio internamente debe invertir en un horno de sinterización separado y de alta temperatura.

La Ventaja del Costo y la Huella

Los hornos de cerámica son generalmente más rentables y tienen un diseño más compacto y fácil de usar en comparación con los hornos de sinterización más grandes y de aspecto más industrial. Para una práctica que se centra exclusivamente en trabajos de porcelana, es la opción más económica y práctica.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe estar impulsada por los tipos de restauraciones que produce. La "limitación" de un horno de cerámica solo se convierte en un problema cuando no coincide con la tarea en cuestión.

- Si su enfoque principal es en porcelana fundida sobre metal (PFM) y carillas estéticas estratificadas: Un horno de cerámica es la herramienta esencial y diseñada específicamente para su trabajo.

- Si su práctica participa activamente en coronas y puentes de circonio monolítico: Absolutamente necesita un horno de sinterización separado y de alta temperatura para procesar estos materiales correctamente.

- Si dirige un laboratorio de servicio completo que maneja una amplia gama de materiales: Necesitará ambos tipos de hornos para satisfacer los distintos requisitos de procesamiento de las diferentes cerámicas.

Comprender estas distinciones asegura que invierta en la tecnología correcta, previniendo errores costosos y maximizando la calidad de sus restauraciones finales.

Tabla Resumen:

| Limitación | Descripción | Impacto en los Laboratorios Dentales |

|---|---|---|

| Incapacidad para realizar sinterización a alta temperatura | No puede alcanzar temperaturas superiores a 1100 °C, requeridas para la sinterización de circonio | Los laboratorios deben invertir en hornos de sinterización separados para restauraciones de circonio |

| Aplicación específica del material | Diseñado solo para cerámicas de baja fusión como porcelana y vitrocerámicas | Limita la versatilidad, no apto para metales o cerámicas de alta resistencia |

Actualice su Laboratorio Dental con las Soluciones de Hornos Avanzados de KINTEK

¿Está luchando con las limitaciones de su horno de cerámica actual? KINTEK se especializa en proporcionar soluciones de hornos de alta temperatura adaptadas para satisfacer sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos abordar con precisión sus requisitos específicos de experimentación y producción, ya sea que esté trabajando con porcelana, circonio u otros materiales avanzados.

No permita que el equipo limite el potencial de su laboratorio: contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia y ampliar sus capacidades de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales