La principal limitación de un tubo de cuarzo en un horno rotatorio es su techo de temperatura operativa. Si bien ofrece una excelente pureza química, el cuarzo es fundamentalmente un vidrio y no puede utilizarse para procesos de alta temperatura, una restricción que dicta su idoneidad para aplicaciones específicas. Sus propiedades físicas también introducen limitaciones en cuanto a durabilidad mecánica y escala.

La elección de un tubo de horno no es solo una cuestión de temperatura; es una compensación crítica entre la compatibilidad química, la resistencia mecánica y la escala física de su operación. El cuarzo destaca por su pureza, pero está limitado por la temperatura y la fragilidad, lo que lo convierte en una herramienta especializada, no en una solución universal.

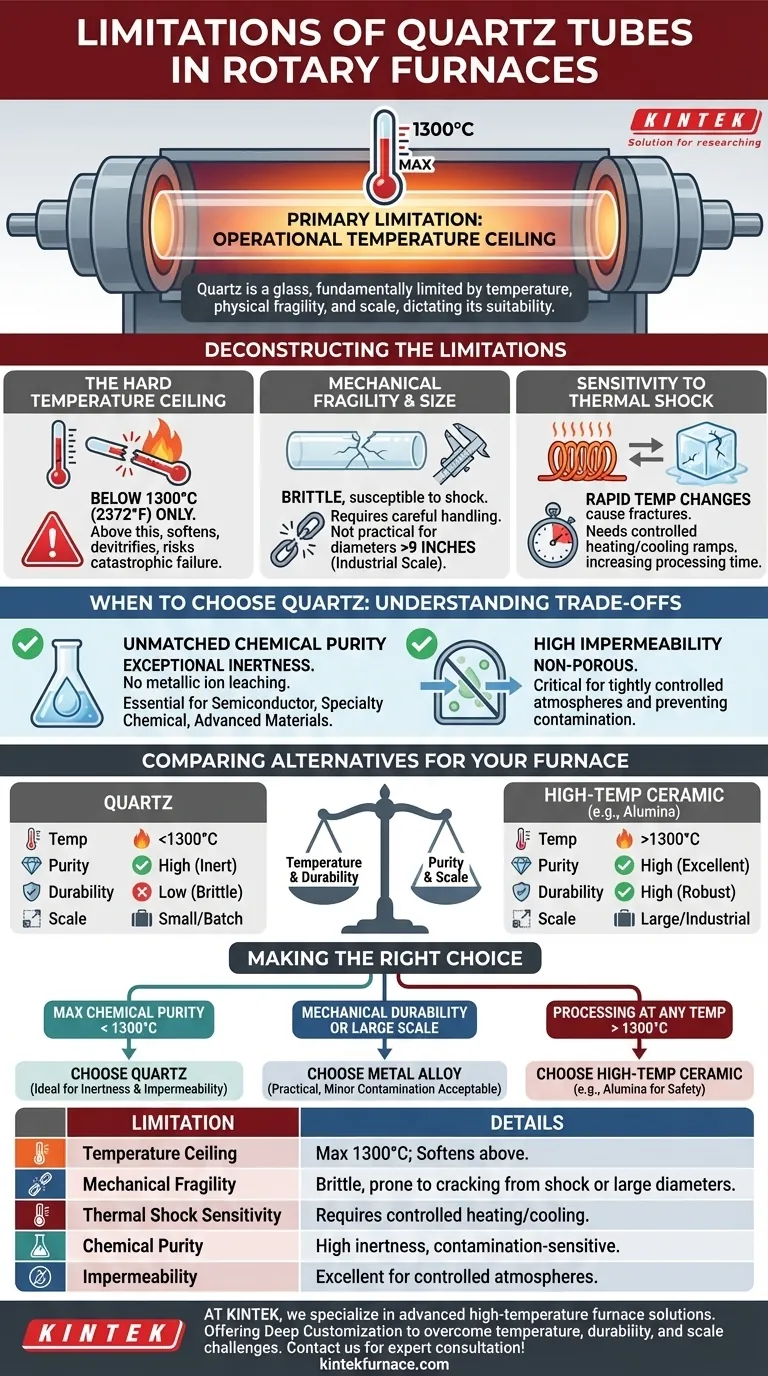

Deconstruyendo las Limitaciones del Cuarzo

Para seleccionar el material adecuado, primero debe comprender los límites específicos del cuarzo como componente del horno. Estas limitaciones no son fallas del material, sino propiedades inherentes que definen su caso de uso.

El Duro Límite de Temperatura

La restricción más significativa es que los tubos de cuarzo solo son adecuados para el procesamiento por debajo de 1300 °C (2372 °F). Este es un límite físico no negociable.

Por encima de esta temperatura, el cuarzo comienza a ablandarse y desvitrificarse, perdiendo su integridad estructural y pudiendo causar una falla catastrófica del horno. Esto lo hace completamente inadecuado para aplicaciones que requieren una energía térmica más alta.

Fragilidad Mecánica y Restricciones de Tamaño

Como forma de vidrio, el cuarzo es frágil y susceptible a choques mecánicos. Esto requiere una manipulación cuidadosa durante la instalación, el mantenimiento y la operación para evitar el agrietamiento.

Además, el cuarzo generalmente no es práctico para tubos de diámetros muy grandes. Si bien es excelente para procesamiento a escala de laboratorio y por lotes de alta pureza, a menudo se requieren tubos de aleación metálica para operaciones a escala industrial con diámetros de tubo que superen las nueve pulgadas.

Sensibilidad al Choque Térmico

Los cambios rápidos de temperatura pueden inducir un choque térmico, provocando grietas o fracturas. Esto requiere rampas controladas de calentamiento y enfriamiento, lo que puede aumentar el tiempo total de procesamiento en comparación con materiales más robustos.

Comprendiendo las Ventajas y Desventajas: Cuándo Elegir Cuarzo

A pesar de sus limitaciones, el cuarzo es a menudo la mejor opción para ciertos procesos debido a una combinación única de propiedades beneficiosas. Comprender estas ventajas es clave para saber cuándo especificarlo.

Pureza Química Inigualable

La ventaja destacada del cuarzo es su excepcional inercia química. A diferencia de las aleaciones metálicas, el cuarzo no lixiviará iones metálicos en el material que se procesa.

Esto lo hace esencial para aplicaciones que involucran productos de alta pureza, como en las industrias de semiconductores, químicos especiales y materiales avanzados, donde incluso la contaminación traza es inaceptable.

Alta Impermeabilidad

Los tubos de cuarzo son no porosos y altamente impermeables. Esto es fundamental para procesos que requieren una atmósfera estrictamente controlada, evitando que los contaminantes externos ingresen a la zona de reacción y asegurando que los gases del proceso no se escapen.

Comparando Alternativas para su Horno

Los requisitos de su proceso le orientarán hacia el cuarzo o una de sus alternativas comunes. La decisión depende del equilibrio entre temperatura, pureza y escala.

Tubos de Aleación Metálica

Los tubos de aleación son mecánicamente más robustos y pueden fabricarse en diámetros mucho mayores que el cuarzo. Sin embargo, tienen sus propias limitaciones estrictas.

La mayoría de las aleaciones comunes tienen un techo de temperatura inferior a 1200 °C, lo que es incluso más bajo que el del cuarzo. Críticamente, los metales de la aleación pueden reaccionar con el material del proceso o los gases desprendidos, introduciendo contaminación.

Tubos de Cerámica de Alta Temperatura (por ejemplo, Alúmina)

Para procesos que deben funcionar por encima de 1300 °C, son necesarias cerámicas avanzadas como la Alúmina (óxido de aluminio).

Estos materiales pueden soportar temperaturas mucho más altas y también ofrecen una excelente pureza química, combinando los beneficios principales tanto del cuarzo como de las aleaciones metálicas, aunque generalmente a un costo más elevado.

Tomando la Decisión Correcta para su Objetivo

El objetivo específico de su proceso es la guía definitiva para la selección del material. Base su decisión en su principal motor operativo.

- Si su enfoque principal es la máxima pureza química por debajo de 1300 °C: El cuarzo es la elección ideal debido a su inercia e impermeabilidad.

- Si su enfoque principal es la durabilidad mecánica o el procesamiento a gran escala por debajo de 1200 °C: Un tubo de aleación metálica es la solución más práctica y robusta, siempre que se acepte una contaminación menor.

- Si su enfoque principal es el procesamiento a cualquier temperatura superior a 1300 °C: Debe especificar un tubo cerámico de alta temperatura, como la alúmina, para garantizar la seguridad y el éxito operativo.

En última instancia, seleccionar el material de tubo correcto es una decisión de ingeniería crítica que impacta directamente en la eficiencia del proceso, la pureza del producto y la seguridad operativa.

Tabla Resumen:

| Limitación | Detalles |

|---|---|

| Límite de Temperatura | Máximo 1300 °C; se ablanda y desvitrifica por encima de este límite |

| Fragilidad Mecánica | Frágil, propenso a agrietarse por choque o grandes diámetros |

| Sensibilidad al Choque Térmico | Requiere calentamiento/enfriamiento controlado para evitar fracturas |

| Pureza Química | Alta inercia, ideal para procesos sensibles a la contaminación |

| Impermeabilidad | Excelente para atmósferas controladas, previene fugas de gas |

¿Tiene dificultades con las limitaciones de los tubos de cuarzo en su horno rotatorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para superar los desafíos de temperatura, durabilidad y escala. Mejore la eficiencia y seguridad de su laboratorio: ¡contáctenos hoy para una consulta experta y soluciones a medida!

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué es un horno tubular de cuarzo y cuál es su uso principal? Esencial para el procesamiento controlado a alta temperatura

- ¿Qué factores deben considerarse al comprar un horno de tubo de cuarzo? Asegure un procesamiento confiable a alta temperatura

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Qué es un Horno de Tubo de Cuarzo y cuál es su función principal? Esencial para la observación de materiales en tiempo real