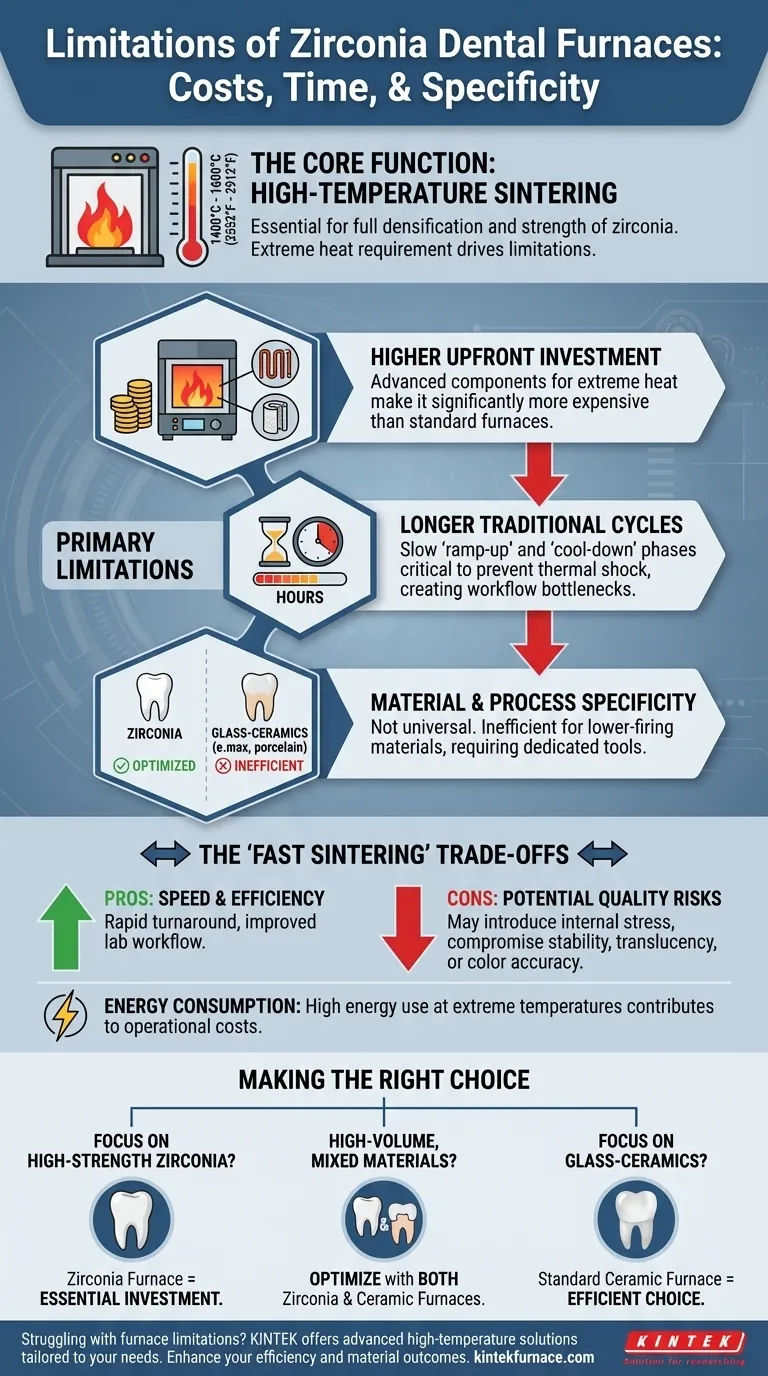

En su esencia, las principales limitaciones de un horno dental de circonia son su mayor costo inicial, sus tiempos de ciclo tradicionales más largos y su naturaleza especializada. Aunque es esencial para procesar circonia de alta resistencia, no es una solución universal para todas las cerámicas dentales, lo que lo convierte en una opción ineficiente para laboratorios o consultorios que no trabajan regularmente con este material.

Un horno de circonia es un instrumento altamente especializado diseñado para una única y exigente tarea: sinterizar circonia a temperaturas extremadamente altas. Sus limitaciones no son defectos de diseño, sino consecuencias directas de esta especialización, que giran en torno al costo, el tiempo operativo y la falta de versatilidad para materiales de baja temperatura.

La función principal: Sinterización a alta temperatura

Para comprender las limitaciones de un horno de circonia, primero debe comprender su propósito fundamental. Todo su diseño está construido para alcanzar las temperaturas extremas necesarias para procesar circonia.

El requisito de alta temperatura

Las restauraciones de circonia requieren un proceso llamado sinterización para lograr su densidad final, resistencia y propiedades estéticas. Este proceso requiere temperaturas extremadamente altas, típicamente de 1400°C a 1600°C (2552°F a 2912°F).

Por qué es necesaria esta temperatura

Solo a estas temperaturas las partículas de circonia presinterizada pueden fusionarse y densificarse completamente. Un calor inadecuado resulta en una restauración final porosa, débil y estéticamente deficiente. Esta capacidad de alta temperatura es lo que diferencia los hornos de circonia de los hornos estándar de cerámica o porcelana.

Análisis de las limitaciones principales

Los exigentes requisitos técnicos de un horno de circonia conducen directamente a sus principales inconvenientes operativos y financieros.

Mayor inversión inicial

Para alcanzar de forma segura y constante los 1600°C, un horno requiere componentes avanzados. Esto incluye elementos calefactores de alta pureza (como varillas de molibdeno de silicio) y un aislamiento robusto de varias capas. Estas piezas especializadas hacen que los hornos de circonia sean significativamente más caros que los hornos de porcelana estándar.

Ciclos de sinterización tradicionalmente más largos

Un ciclo de sinterización convencional completo puede durar varias horas. Esto no se refiere solo al tiempo que se mantiene la temperatura máxima, sino que también incluye las fases lentas y controladas de "rampa de subida" y "enfriamiento", que son fundamentales para evitar el choque térmico y el agrietamiento de las restauraciones. Esto puede crear un cuello de botella significativo en el flujo de trabajo de un laboratorio de alto volumen.

Especificidad del material y del proceso

Un horno de circonia está optimizado para la sinterización a alta temperatura. Usarlo para materiales de baja cocción como vitrocerámicas (por ejemplo, e.max) o porcelana feldespática es ineficiente. Estos materiales requieren perfiles de temperatura diferentes y más bajos, lo que convierte a un horno de circonia dedicado en una herramienta inadecuada y costosa para ese trabajo.

Comprendiendo las compensaciones: El matiz de la "sinterización rápida"

Muchos hornos modernos anuncian ciclos de "sinterización rápida", algunos tan cortos como 65 minutos. Si bien esta característica aborda la limitación de los largos tiempos de ciclo, introduce un conjunto crítico de compensaciones que todo técnico debe considerar.

La promesa de la velocidad

Los ciclos rápidos mejoran drásticamente los tiempos de respuesta en un solo día y la eficiencia general del laboratorio. Lo logran con tasas de calentamiento extremadamente rápidas y tiempos de mantenimiento abreviados.

El costo potencial de la velocidad

Esta velocidad puede tener un costo. El calentamiento y enfriamiento rápidos pueden introducir tensiones internas en la estructura de circonia. Esto podría comprometer la estabilidad a largo plazo del material o tener un impacto negativo en su translucidez final y precisión de color. Las instrucciones del fabricante tanto para el horno como para el material de circonia deben seguirse con precisión.

El factor de consumo energético

Alcanzar temperaturas de 1500°C o más requiere una cantidad sustancial de energía. Aunque los hornos modernos utilizan un aislamiento eficiente, siguen siendo dispositivos que consumen mucha energía, especialmente en comparación con los hornos de porcelana de menor temperatura. Esto contribuye a mayores costos operativos a largo plazo.

Tomar la decisión correcta para su objetivo

La selección del horno adecuado depende totalmente de los materiales principales utilizados en su laboratorio o consultorio.

- Si su enfoque principal son las restauraciones de circonia de alta resistencia: Un horno de circonia dedicado es una inversión esencial e innegociable para lograr resultados clínicos adecuados.

- Si dirige un laboratorio de alto volumen con materiales mixtos: Optimizar el flujo de trabajo puede requerir tener tanto un horno de circonia para trabajos de alta temperatura como un horno de cerámica separado y más versátil para materiales de baja cocción.

- Si su consultorio utiliza principalmente vitrocerámicas o porcelana: Un horno de circonia es un gasto innecesario y una carga operativa; un horno de cerámica estándar de menor temperatura es la opción más apropiada y eficiente.

En última instancia, elegir el horno adecuado es una decisión estratégica que alinea las capacidades de su equipo con sus objetivos clínicos y comerciales.

Tabla resumen:

| Limitación | Descripción |

|---|---|

| Costo inicial más alto | Más caro debido a los componentes avanzados para altas temperaturas (1400-1600°C). |

| Tiempos de ciclo más largos | Los ciclos de sinterización tradicionales duran horas, lo que puede ralentizar el flujo de trabajo. |

| Especificidad del material | Optimizado para circonia; ineficiente para cerámicas de baja temperatura como e.max o porcelana. |

| Consumo de energía | El alto consumo de energía a temperaturas extremas aumenta los costos operativos. |

| Compensaciones con la sinterización rápida | Los ciclos rápidos pueden comprometer la estabilidad, translucidez o precisión del color del material. |

¿Tiene dificultades con las limitaciones del horno en su laboratorio dental? KINTEK ofrece soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y fabricación interna, proporcionamos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer requisitos experimentales únicos. Mejore su eficiencia y los resultados de sus materiales: ¡contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas