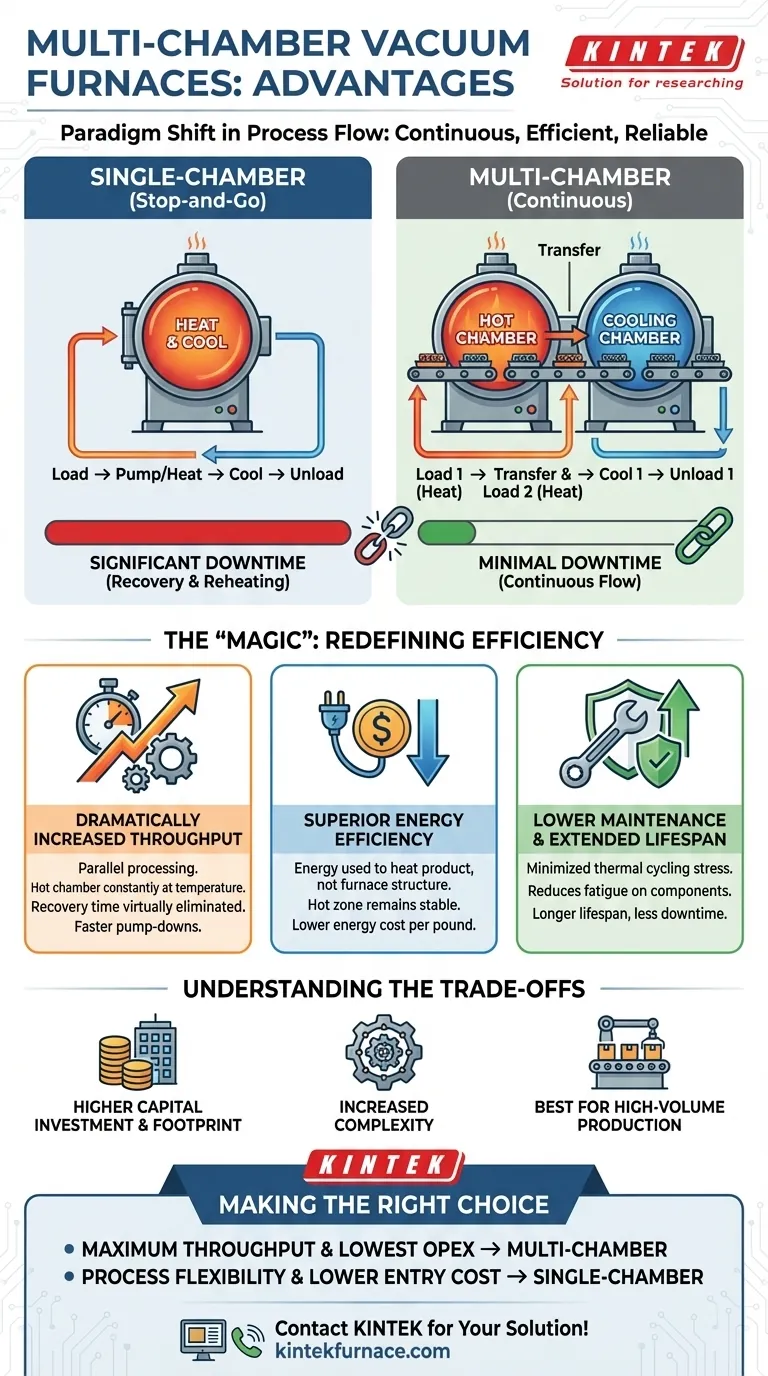

En esencia, los hornos de vacío multicámara resuelven fundamentalmente el principal cuello de botella de los diseños tradicionales de cámara única: la necesidad de calentar y enfriar la misma cámara para cada carga. Al separar los procesos de calentamiento y enfriamiento en cámaras dedicadas y especializadas, permiten un flujo de trabajo continuo que aumenta drásticamente el rendimiento, mejora la eficiencia energética y reduce los costos de mantenimiento a largo plazo.

La ventaja central no es solo una mejora incremental; es un cambio de paradigma en el flujo del proceso. Al pasar de un proceso por lotes (calentar y luego enfriar) a uno paralelo (calentar una carga mientras otra se enfría), los hornos multicámara transforman una operación de parada y arranque en una línea de montaje industrial continua.

Cómo los hornos multicámara redefinen la eficiencia

La "magia" de un sistema multicámara reside en su separación lógica de tareas. En lugar de que una cámara realice cada paso, los módulos especializados manejan cada fase del proceso de tratamiento térmico, creando un sistema mucho más eficiente y robusto.

El principio fundamental: paralelización del proceso

Un horno de cámara única debe completar un ciclo térmico completo para cada carga: bombear, calentar, mantener y luego enfriar. Toda la estructura del horno soporta este ciclo, lo que genera un tiempo de inactividad significativo en el que no se realiza ningún trabajo productivo.

Los hornos multicámara eliminan este tiempo perdido. Una carga se calienta en una cámara caliente dedicada y luego se transfiere a una cámara de enfriamiento o templado separada, lo que permite que la siguiente carga entre inmediatamente en la zona caliente.

Beneficio 1: Rendimiento drásticamente aumentado

Este procesamiento paralelo es la clave para una mayor productividad. Al mantener la cámara caliente constantemente a temperatura y lista para la siguiente carga, el "tiempo de recuperación" entre lotes se elimina virtualmente.

Los tiempos de bombeo también se acortan porque la cámara caliente puede permanecer bajo vacío. Este flujo continuo reduce significativamente el tiempo total de procesamiento por pieza y aumenta la producción total del horno.

Beneficio 2: Eficiencia energética superior

En un diseño de cámara única, se desperdician enormes cantidades de energía recalentando el aislamiento del horno y los componentes estructurales desde un estado enfriado para cada carga.

Un diseño multicámara mantiene la zona caliente constantemente caliente. La energía se usa principalmente para calentar el producto en sí, no todo el aparato del horno, lo que lleva a un costo energético mucho menor por libra de material procesado.

Beneficio 3: Vida útil de los componentes mejorada y menor mantenimiento

La expansión y contracción constantes del ciclo térmico es la causa principal de la fatiga y el fallo de los componentes del horno, como los elementos calefactores, los accesorios y el aislamiento.

Al mantener una temperatura estable en la cámara caliente, un horno multicámara minimiza este estrés. Esto se traduce en una vida útil significativamente más larga para los componentes críticos y una marcada reducción en los costos de mantenimiento y el tiempo de inactividad.

Comprendiendo las compensaciones

Si bien las ventajas son convincentes, un sistema multicámara no es la solución universal. Reconocer las compensaciones es fundamental para tomar una decisión informada.

Mayor inversión de capital inicial

Un horno multicámara es un equipo más complejo. Implica múltiples cámaras, mecanismos de transferencia herméticos al vacío y automatización sofisticada, lo que resulta en un costo inicial más alto en comparación con una unidad de cámara única.

Mayor complejidad y huella

La naturaleza avanzada del sistema significa más piezas móviles y sistemas de control más complejos. También requiere una huella física más grande en la planta de fábrica para acomodar las múltiples cámaras y líneas de transferencia.

Más adecuado para la producción de gran volumen

Las ganancias de eficiencia de un horno multicámara son más pronunciadas en tiradas de producción estandarizadas y de gran volumen. Para un taller que procesa muchos lotes pequeños y personalizados diferentes con parámetros de proceso variables, el tiempo de configuración podría anular algunas de las ventajas de rendimiento.

Tomando la decisión correcta para su operación

La decisión entre un horno de cámara única y uno multicámara depende completamente de sus objetivos operativos específicos y del volumen de producción.

- Si su enfoque principal es el rendimiento máximo para un producto consistente: Un horno multicámara es la elección definitiva para lograr un flujo continuo y el menor costo posible por pieza.

- Si su enfoque principal es la reducción del costo operativo (OpEx) a largo plazo: Los importantes ahorros de energía y las menores necesidades de mantenimiento de un diseño multicámara brindarán un fuerte retorno de la inversión inicial con el tiempo.

- Si su enfoque principal es la flexibilidad del proceso para trabajos variados y de bajo volumen: Un horno de cámara única más simple y menos costoso puede ofrecer una solución más práctica con una barrera de entrada más baja.

En última instancia, elegir la tecnología de horno adecuada requiere una comprensión clara de sus necesidades de proceso y objetivos financieros.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Mayor rendimiento | El procesamiento paralelo elimina el tiempo de inactividad, lo que permite un flujo de trabajo continuo |

| Eficiencia energética superior | La cámara caliente estable reduce el desperdicio de energía, disminuyendo el costo por pieza |

| Menores costos de mantenimiento | El ciclo térmico minimizado prolonga la vida útil de los componentes |

¿Listo para transformar la eficiencia de su laboratorio con soluciones avanzadas de hornos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de vacío multicámara pueden aumentar su rendimiento y reducir costos.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión

- ¿Cómo mejoran la eficiencia del laboratorio los hornos tubulares multizona?Agilice el flujo de trabajo de su laboratorio con un calentamiento avanzado

- ¿Qué precauciones de seguridad se deben seguir al operar un horno tubular multizona? Garantice operaciones de laboratorio seguras y eficientes

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico