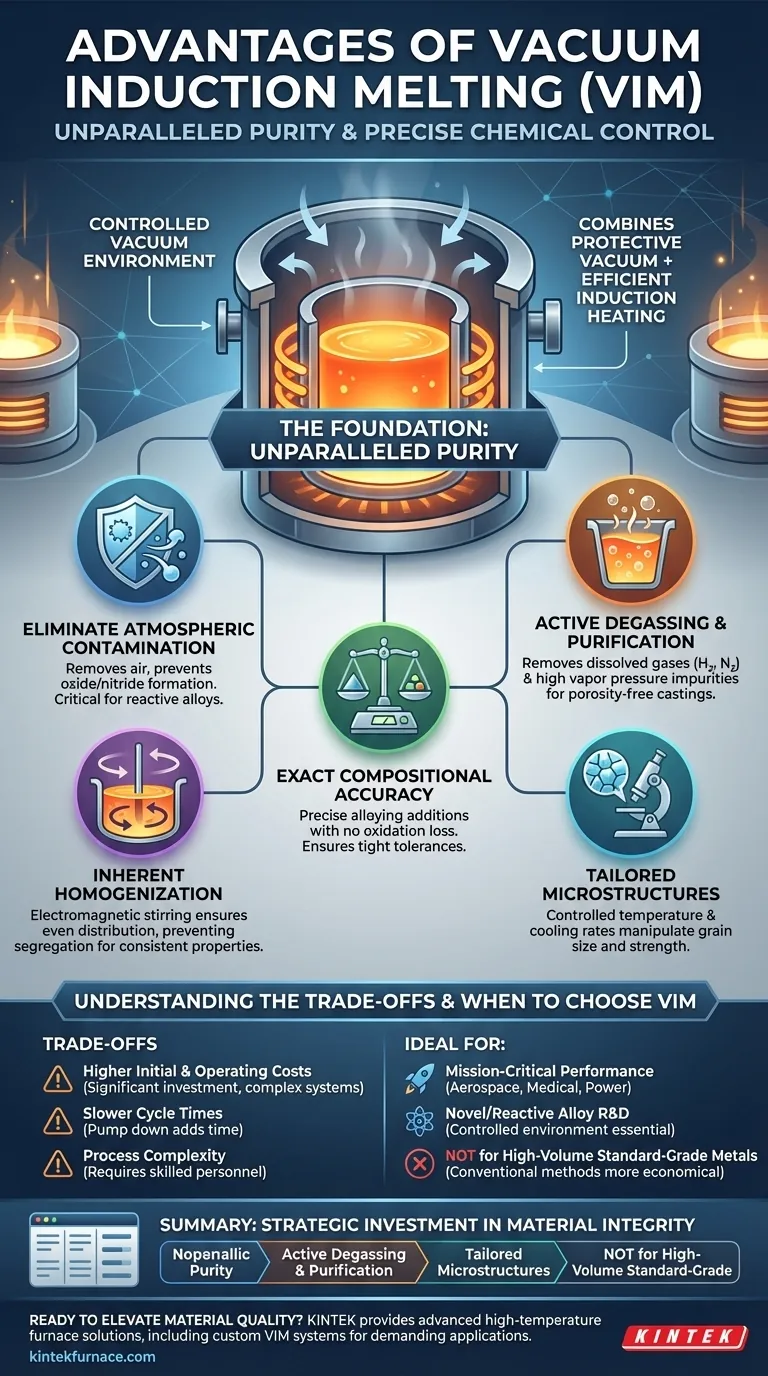

La principal ventaja de la fusión por inducción al vacío (VIM) es su capacidad incomparable para producir aleaciones de pureza extremadamente alta y composición química precisa. Al realizar todo el proceso de fusión y colada en un vacío controlado, la VIM elimina la contaminación por gases atmosféricos como el oxígeno y el nitrógeno, elimina las impurezas disueltas y proporciona un control preciso sobre las propiedades finales del material.

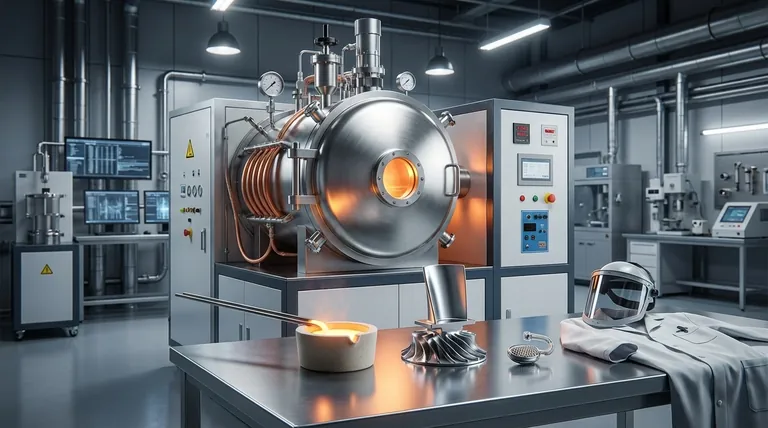

Los procesos de fusión convencionales exponen el metal fundido a la atmósfera, introduciendo impurezas que comprometen la integridad del material. La fusión por inducción al vacío resuelve fundamentalmente esto al combinar el entorno protector de un vacío con la energía limpia y eficiente del calentamiento por inducción, lo que resulta en la más alta calidad de material posible.

La base de la VIM: Pureza incomparable

Los beneficios más significativos de la VIM provienen de su uso de un vacío. Este entorno controlado no es solo un escudo pasivo; refina activamente el metal.

Eliminación de la contaminación atmosférica

La cámara de vacío elimina físicamente el aire que rodea la carga metálica. Esto evita que los metales fundidos altamente reactivos formen óxidos y nitruros, que son impurezas frágiles que degradan las propiedades mecánicas como la ductilidad y la vida a fatiga.

Esta protección es fundamental para aleaciones basadas en elementos como titanio, aluminio y otras superaleaciones reactivas utilizadas en aplicaciones exigentes.

Desgasificación y purificación activas

El entorno de baja presión extrae activamente los gases disueltos, como el hidrógeno y el nitrógeno, del baño fundido. Esta desgasificación es esencial para prevenir la porosidad y la fragilización por hidrógeno en la fundición solidificada final.

Además, el vacío promueve la eliminación de oligoelementos indeseables con altas presiones de vapor, hirviéndolos eficazmente fuera del baño fundido para una capa adicional de purificación.

Control de precisión sobre la química y la estructura

Más allá de la pureza, la VIM ofrece un grado excepcional de control sobre todo el proceso metalúrgico, asegurando que el producto final cumpla con las especificaciones exactas.

Precisión exacta de la composición

En un horno VIM, los elementos de aleación se pueden agregar al baño fundido con extrema precisión. Dado que no hay atmósfera con la que reaccionar, los elementos valiosos y reactivos no se pierden por oxidación.

Esto asegura que la composición química final se controle estrictamente dentro de tolerancias muy estrechas, lo cual es un requisito innegociable para las superaleaciones de alto rendimiento.

Homogeneización inherente

El campo electromagnético generado por la bobina de inducción hace más que simplemente calentar el metal. También crea una acción de agitación natural y vigorosa dentro del baño fundido.

Esta agitación electromagnética asegura que todos los elementos de aleación se distribuyan uniformemente, evitando la segregación y dando como resultado un producto final completamente homogéneo con propiedades consistentes en todo su volumen.

Microestructuras adaptadas

Los sistemas VIM proporcionan un control preciso sobre la temperatura y las velocidades de enfriamiento. Esto permite a los metalúrgicos manipular el proceso de solidificación para lograr microestructuras específicas, influyendo directamente en las propiedades mecánicas finales del material, como el tamaño de grano y la resistencia.

Comprender las compensaciones

Aunque es potente, la VIM no es la solución universal para todas las necesidades de fusión. Sus ventajas vienen con consideraciones específicas.

Costos iniciales y operativos más altos

Los hornos VIM representan una inversión de capital significativa en comparación con los hornos de fusión en aire estándar. La complejidad de los sistemas de vacío, los controles y las fuentes de alimentación contribuye a un costo operativo más alto por tonelada de metal producido.

Tiempos de ciclo más lentos

La necesidad de evacuar la cámara a un vacío profundo antes de la fusión y controlar cuidadosamente el proceso añade tiempo a cada lote. Esto hace que la VIM sea inherentemente más lenta que las operaciones de fusión en aire continuas o a gran escala.

Complejidad del proceso

Operar un horno VIM requiere personal altamente cualificado. Gestionar la interacción entre el vacío, la temperatura, la potencia y las adiciones de aleación es una tarea compleja que exige una formación y experiencia considerables.

Cuándo elegir la fusión por inducción al vacío

Su decisión de utilizar VIM debe estar impulsada enteramente por la calidad y el rendimiento requeridos de su producto final.

- Si su enfoque principal es el rendimiento crítico para la misión: Para aplicaciones en aeroespacial, implantes médicos o turbinas de generación de energía donde el fallo del material no es una opción, la pureza y fiabilidad de la VIM son esenciales.

- Si su enfoque principal es el desarrollo de aleaciones novedosas o reactivas: El entorno controlado de la VIM es la única forma de llevar a cabo la investigación y el desarrollo en materiales que se verían comprometidos por la exposición a la atmósfera.

- Si su enfoque principal son los metales de calidad estándar de gran volumen: El costo y la complejidad de la VIM son innecesarios; los procesos convencionales de fusión en aire o refinación AOD son mucho más económicos.

En última instancia, elegir la VIM es una inversión estratégica para lograr un nivel de integridad del material que simplemente no es posible con ningún otro método.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Pureza incomparable | Elimina gases atmosféricos e impurezas, previniendo óxidos y nitruros para una integridad superior del material. |

| Control químico preciso | Permite adiciones exactas de elementos de aleación sin pérdida por oxidación, asegurando tolerancias composicionales estrictas. |

| Estructura homogénea | La agitación electromagnética asegura una distribución uniforme de los elementos, previniendo la segregación. |

| Microestructuras adaptadas | El control preciso de la temperatura y las velocidades de enfriamiento permite tamaños de grano y propiedades mecánicas específicas. |

| Desgasificación activa | Elimina gases disueltos como el hidrógeno para prevenir la porosidad y la fragilización en las fundiciones. |

¿Listo para elevar la calidad de su material con la fusión por inducción al vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas VIM personalizados. Nuestra experiencia garantiza un control preciso sobre la pureza y la composición para aplicaciones exigentes en aeroespacial, implantes médicos y generación de energía. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden satisfacer sus requisitos experimentales únicos e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5