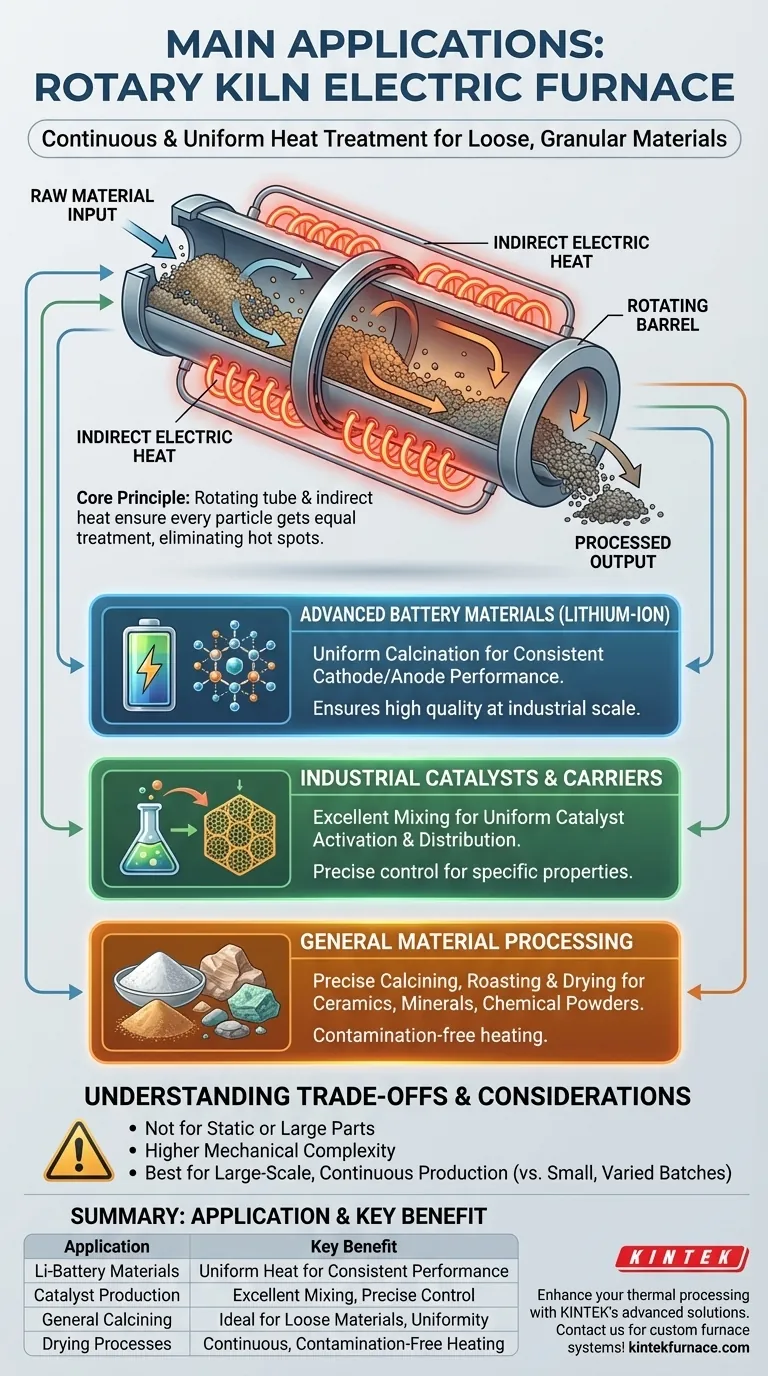

En esencia, un horno eléctrico de horno rotatorio es una herramienta especializada para el tratamiento térmico continuo y altamente uniforme de materiales sueltos y granulares. Sus principales aplicaciones se encuentran en sectores de fabricación avanzada, particularmente para la producción de componentes de baterías de litio y catalizadores industriales, así como para procesos generales de calcinación, tostación y secado que exigen un control preciso de la temperatura y consistencia.

El valor esencial de un horno eléctrico de horno rotatorio no es solo su capacidad para calentar materiales, sino su mecanismo único para garantizar que cada partícula reciba exactamente el mismo tratamiento térmico. Esto se logra mediante la rotación y mezcla continuas, lo que lo hace indispensable para materiales de alto rendimiento donde la uniformidad no es negociable.

Cómo un horno eléctrico de horno rotatorio logra una uniformidad inigualable

Comprender las aplicaciones requiere primero comprender el principio operativo. Este horno no es un simple horno estático; su diseño se centra enteramente en el movimiento y el control.

El principio de mezcla continua

Un horno rotatorio consta de un tubo cilíndrico largo, o barril, que está ligeramente inclinado y gira lentamente sobre su eje.

La materia prima se introduce en el extremo superior del tubo. A medida que el tubo gira, el material cae y se mezcla, moviéndose gradualmente hacia abajo por la inclinación hacia el extremo inferior.

Esta acción de volteo constante es la clave. Asegura que el material se mezcle completamente y que cada partícula se exponga a la fuente de calor de manera uniforme, eliminando puntos calientes y un procesamiento inconsistente.

La ventaja del calor eléctrico indirecto

El calor no se genera dentro del barril con el material. En cambio, los elementos calefactores eléctricos se colocan fuera del tubo del horno.

Este calentamiento indirecto evita la contaminación del material por subproductos de la combustión y permite un control de temperatura excepcionalmente preciso.

El sistema puede diseñarse con múltiples zonas de calentamiento independientes a lo largo de la longitud del tubo, lo que permite un perfil de temperatura cuidadosamente controlado a medida que el material viaja a través del horno.

Aplicaciones industriales clave

La combinación única de mezcla continua y calentamiento limpio y preciso hace que el horno eléctrico de horno rotatorio sea la opción ideal para varios procesos industriales exigentes.

Materiales avanzados para baterías

La producción de materiales catódicos y anódicos para baterías de iones de litio es una aplicación principal. Estos materiales, a menudo polvos, requieren calcinación a temperaturas específicas para lograr la estructura cristalina y las propiedades electroquímicas deseadas.

La inconsistencia en el tratamiento térmico conduce directamente a un rendimiento inconsistente de la batería y a una vida útil reducida. La capacidad del horno rotatorio para proporcionar un tratamiento térmico uniforme excepcionalmente bueno garantiza materiales para baterías de alta calidad y fiables a escala industrial.

Producción de catalizadores y soportes de catalizadores

Los hornos rotatorios son críticos para tostar catalizadores y sus soportes. El rendimiento de un catalizador depende en gran medida de sus propiedades físicas y químicas, que se establecen durante el tratamiento térmico.

Las excelentes capacidades de mezcla del horno garantizan que las especies químicas activas se distribuyan y activen uniformemente. Su flexibilidad operativa permite a los productores ajustar el proceso para diferentes formulaciones de catalizadores y tamaños de partícula.

Procesamiento general de materiales

Más allá de estos campos especializados, el horno se utiliza ampliamente para cualquier proceso que involucre materiales sueltos que requieran calcinación, tostación o secado.

Esto incluye la producción de ciertas cerámicas, el procesamiento de minerales y el tratamiento térmico de varios polvos químicos donde las propiedades finales consistentes son esenciales para la calidad del producto.

Comprender las compensaciones

Aunque es potente, el horno eléctrico de horno rotatorio no es una solución universal. Su diseño especializado conlleva limitaciones específicas.

No apto para piezas estáticas o grandes

Este horno está diseñado exclusivamente para polvos, gránulos y otros materiales sueltos. Es completamente inadecuado para procesar objetos sólidos grandes, componentes que deben permanecer estáticos, o materiales que se fundirían y se pegarían agresivamente a las paredes del horno.

Complejidad mecánica

El mecanismo de rotación, los sellos y el sistema de accionamiento hacen que un horno rotatorio sea mecánicamente más complejo que un horno estático de caja o tubo. Esto puede traducirse en una mayor inversión inicial y requisitos de mantenimiento más exigentes.

Rendimiento frente a flexibilidad

La naturaleza continua de un horno rotatorio es una gran ventaja para tiradas de producción grandes y consistentes de un solo material. Sin embargo, puede ser menos eficiente para lotes pequeños y variados que se ven a menudo en laboratorios de investigación, donde un horno por lotes más simple sería más práctico.

Tomar la decisión correcta para su objetivo

La selección del equipo de procesamiento térmico correcto depende completamente de su material, su rendimiento deseado y sus requisitos de calidad final.

- Si su enfoque principal es la producción en masa de polvos de alto rendimiento, como los materiales para baterías: El procesamiento continuo y la uniformidad incomparable de un horno eléctrico de horno rotatorio lo convierten en la opción superior.

- Si su enfoque principal es desarrollar o producir catalizadores industriales: La excelente mezcla y el control del proceso de un horno rotatorio son esenciales para garantizar una actividad catalítica consistente.

- Si su enfoque principal es la investigación de laboratorio de propósito general con muestras variadas y de lotes pequeños: Un horno de mufla o tubo estático más simple y rentable es probablemente la herramienta más apropiada.

En última instancia, usted elige un horno eléctrico de horno rotatorio cuando la uniformidad de su producto final es el factor más crítico para su rendimiento.

Tabla de resumen:

| Aplicación | Beneficio clave |

|---|---|

| Materiales para baterías de litio | Garantiza un tratamiento térmico uniforme para un rendimiento constante |

| Producción de catalizadores | Proporciona una excelente mezcla y un control preciso de la temperatura |

| Calcinación/Tostación general | Ideal para materiales sueltos que requieren alta uniformidad |

| Procesos de secado | Ofrece calentamiento continuo y libre de contaminación |

¡Mejore su procesamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté produciendo en masa materiales para baterías o desarrollando catalizadores, nuestra experiencia garantiza un rendimiento y una eficiencia óptimos. ¡Contáctenos hoy para discutir cómo podemos mejorar sus operaciones!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas