En esencia, el horno rotatorio de tubo inclinable es una herramienta especializada para el tratamiento térmico continuo o por lotes de polvos, gránulos y otros materiales de libre flujo. Sus aplicaciones principales abarcan desde el procesamiento de polvos como la calcinación y la sinterización hasta la síntesis de materiales avanzados como cerámicas y nanomateriales, así como el procesamiento químico, la activación de carbono y los tratamientos metalúrgicos.

La característica distintiva del horno es su capacidad para combinar la rotación para una mezcla uniforme del material y exposición al calor con la inclinación para un control preciso sobre el flujo del material y el tiempo de residencia. Esto lo hace excepcionalmente adecuado para procesos donde cada partícula debe ser tratada de manera idéntica en una atmósfera controlada.

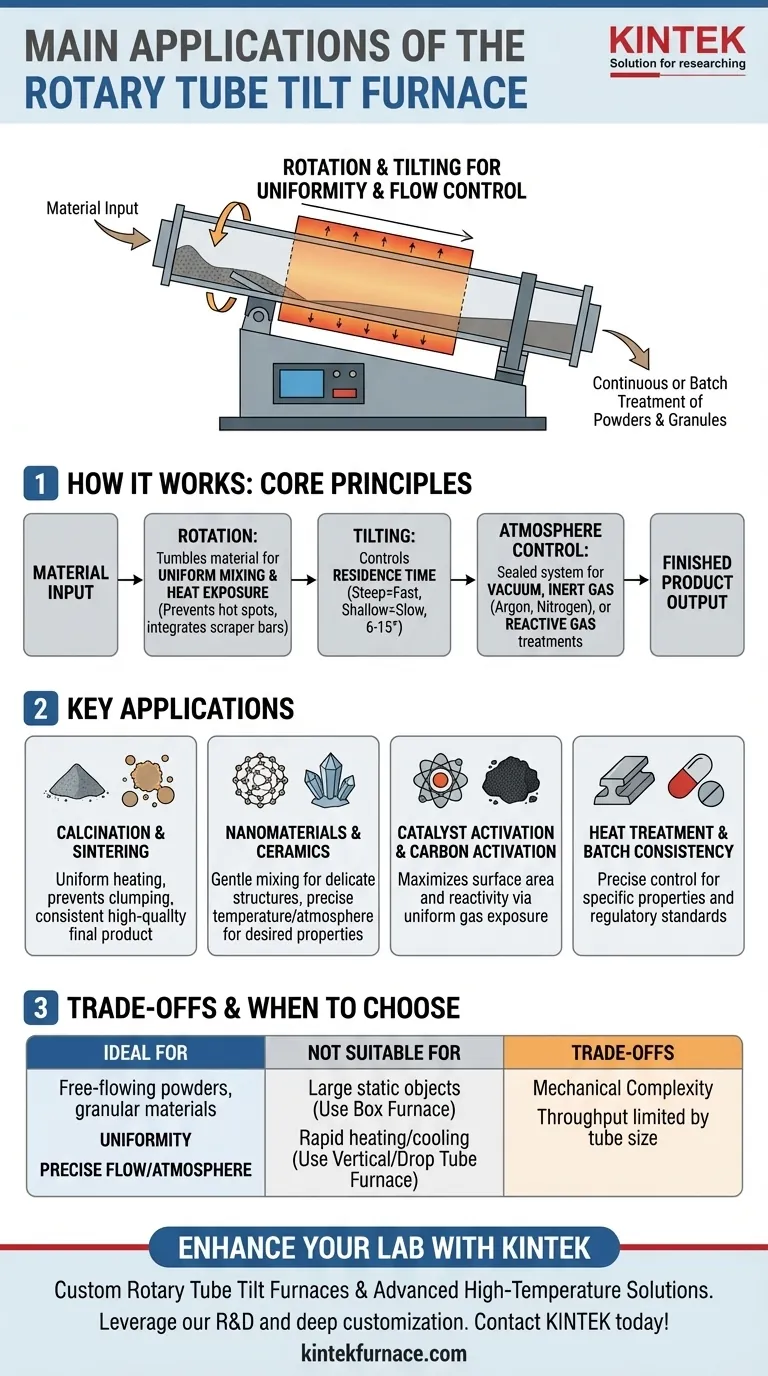

Cómo funciona: Los principios fundamentales

Un horno rotatorio de tubo inclinable funciona con un concepto mecánico simple pero potente. El material se alimenta en un extremo de un tubo calentado y giratorio que está inclinado en un ángulo ligero, lo que provoca que el material se tumbe y fluya hacia la salida.

El papel de la rotación

La rotación lenta y constante del tubo es clave para la uniformidad del proceso. Agita suavemente el material, asegurando que cada partícula esté expuesta a la fuente de calor y a la atmósfera controlada dentro del tubo.

Esta acción de agitación previene los puntos calientes y garantiza que procesos como el secado, la calcinación o las reacciones químicas ocurran de manera uniforme en todo el lote. A menudo se integran barras raspadoras dentro del tubo para evitar que el material se pegue a las paredes y para mejorar la mezcla.

La función de la inclinación

El ángulo de inclinación, típicamente ajustable entre 6 y 15 grados, determina el tiempo de residencia, es decir, cuánto tiempo permanece el material dentro de la zona caliente.

Un ángulo más pronunciado resulta en un flujo más rápido y un tiempo de residencia más corto, mientras que un ángulo más suave aumenta el tiempo de procesamiento del material. Esta ajustabilidad proporciona un control preciso sobre el tratamiento, lo cual es crítico para lograr las propiedades deseadas del material. La inclinación también facilita la descarga fácil y completa del producto terminado.

La importancia del control de la atmósfera

El horno es un sistema sellado, lo que permite un control total sobre el ambiente interno. Esto es crucial para muchas aplicaciones avanzadas.

Las operaciones pueden llevarse a cabo bajo vacío para eliminar el aire y prevenir la oxidación, o el tubo puede purgarse con un gas específico (como argón o nitrógeno) para crear una atmósfera inerte. Esto también permite la introducción de gases reactivos para realizar tratamientos químicos específicos, como en la activación de catalizadores.

Aplicaciones clave en detalle

La combinación única de rotación, inclinación y control de la atmósfera hace que este horno sea ideal para una variedad de aplicaciones industriales y de investigación exigentes.

Procesamiento de Polvos (Calcinación y Sinterización)

Para la calcinación (calentamiento para eliminar impurezas) y la sinterización (calentamiento para fusionar partículas), la temperatura uniforme es innegociable. La acción de agitación del horno asegura que cada partícula alcance la temperatura objetivo, lo que resulta en un producto final consistente y de alta calidad sin grumos ni procesamiento desigual.

Síntesis de Materiales (Nanomateriales y Cerámicas)

La mezcla suave a bajas RPM (1-20 RPM) es perfecta para sintetizar estructuras delicadas como nanomateriales sin dañarlos. Para cerámicas avanzadas, la temperatura precisa y la atmósfera controlada son esenciales para lograr las estructuras cristalinas y las propiedades del material deseadas.

Procesamiento Químico y de Carbono

Al activar catalizadores o producir carbón activado, el objetivo es maximizar la superficie y la reactividad. La rotación expone constantemente nuevas superficies del material a los gases reactivos, haciendo que el proceso sea altamente eficiente y uniforme.

Polvos Metalúrgicos y Farmacéuticos

En metalurgia, el tratamiento térmico preciso es vital para lograr propiedades específicas de las aleaciones. En productos farmacéuticos, la consistencia del lote es un requisito reglamentario. La capacidad del horno para controlar con precisión la temperatura, el tiempo de residencia y la atmósfera garantiza resultados repetibles que cumplen con estrictos estándares de calidad.

Entendiendo las compensaciones

Aunque potente, el horno rotatorio de tubo inclinable es una herramienta especializada. Comprender sus limitaciones es clave para tomar una decisión informada.

Cuándo otro horno es una mejor opción

Este horno está diseñado para polvos de libre flujo y materiales granulares. No es adecuado para procesar objetos grandes y sólidos o muestras estáticas.

Para el tratamiento térmico de piezas grandes y únicas, un horno de caja es más práctico. Para procesos que requieren un calentamiento o enfriamiento extremadamente rápido, como pruebas de choque térmico o enfriamiento con gas, un horno de tubo vertical o de caída es una mejor opción.

Complejidad mecánica

Los sellos giratorios, el motor de accionamiento y el mecanismo de inclinación añaden complejidad mecánica en comparación con un horno estático. Esto puede traducirse en mayores costos iniciales y requisitos de mantenimiento más exigentes para garantizar que los sellos permanezcan intactos y el movimiento sea suave.

Rendimiento y escala

El rendimiento está limitado por el diámetro y la longitud del tubo de procesamiento. Si bien es excelente para la escala de laboratorio y la producción piloto, la ampliación a una producción industrial de muy alto volumen puede requerir múltiples unidades o una tecnología completamente diferente.

Tomar la decisión correcta para su objetivo

La selección del horno correcto depende completamente de su material y su objetivo de procesamiento.

- Si su enfoque principal es el procesamiento uniforme de polvos o materiales granulares: El horno rotatorio de tubo inclinable es la opción superior debido a su inigualable mezcla y distribución de calor.

- Si su enfoque principal es el control preciso sobre el flujo del material y el tiempo de residencia: Este horno ofrece un control sin igual a través de su inclinación y velocidad de rotación ajustables.

- Si su enfoque principal es procesar objetos o lotes grandes y estáticos: Un horno de caja es una solución más práctica y rentable.

- Si su enfoque principal es crear una reacción química específica en una atmósfera controlada: El tubo sellado y las capacidades de purga de gas hacen que este horno sea ideal para sintetizar materiales y activar productos químicos.

Al comprender estas capacidades básicas, puede determinar con confianza si este horno es el instrumento adecuado para lograr sus objetivos de procesamiento de materiales.

Tabla resumen:

| Área de aplicación | Procesos clave | Beneficios |

|---|---|---|

| Procesamiento de Polvos | Calcinación, Sinterización | Calentamiento uniforme, previene el apelmazamiento |

| Síntesis de Materiales | Nanomateriales, Cerámicas | Mezcla suave, atmósfera controlada |

| Procesamiento Químico | Activación de catalizadores, Activación de carbono | Exposición eficiente a gases, alta reactividad |

| Metalúrgico y Farmacéutico | Tratamiento térmico, Consistencia del lote | Temperatura precisa, resultados repetibles |

¿Listo para mejorar la eficiencia de su laboratorio con un horno rotatorio de tubo inclinable personalizado? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfagamos con precisión sus requisitos experimentales únicos para el procesamiento uniforme de polvos y aplicaciones de atmósfera controlada. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su investigación y producción.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado