En su esencia, un sistema de Depósito Químico en Fase Vapor (CVD) es un aparato sofisticado diseñado con un único propósito: hacer crecer una película delgada sólida sobre una superficie a partir de precursores gaseosos. Los componentes principales son un sistema de suministro de gas para proveer los químicos reactivos, una cámara de reacción para contener el proceso, un sistema de calentamiento para proporcionar la energía necesaria, un sistema de vacío para controlar la presión y la pureza del ambiente, y un sistema de escape para eliminar de forma segura los subproductos.

Un sistema CVD se entiende mejor no como una colección de piezas, sino como un entorno altamente controlado. Cada componente trabaja en conjunto para gestionar con precisión la temperatura, la presión y la composición química necesarias para desencadenar una reacción en fase gaseosa específica que resulta en la deposición de un material sólido sobre un sustrato.

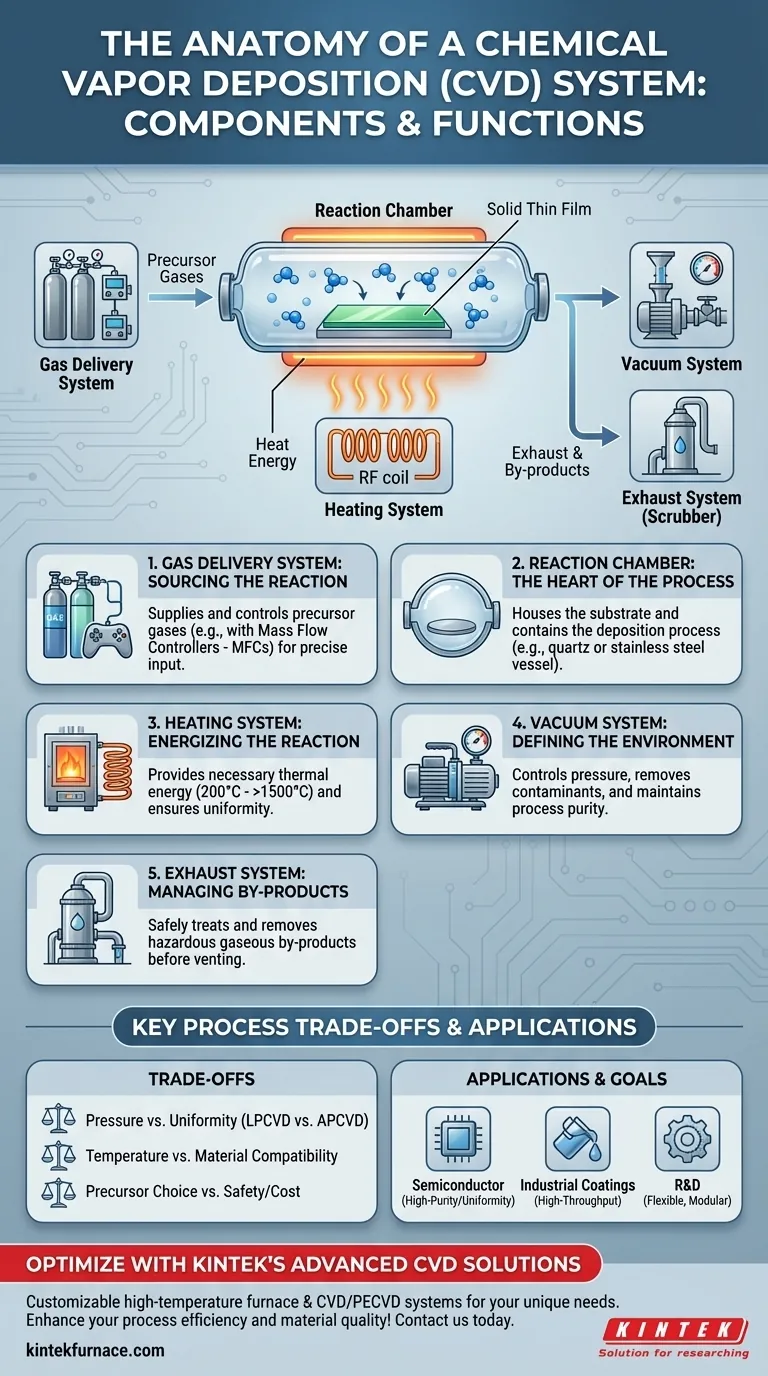

La Anatomía de un Sistema CVD: Un Desglose Funcional

Para comprender verdaderamente un sistema CVD, debemos analizar cómo cada componente contribuye al proceso general de deposición de película. El sistema está diseñado para ejecutar tres pasos clave: introducir gases precursores, energizarlos para que reaccionen y formar una película sólida.

El Sistema de Suministro de Gas: Origen de la Reacción

El proceso comienza con los precursores, los bloques de construcción químicos gaseosos para la película final.

El sistema de suministro de gas es responsable de almacenar estos precursores e introducirlos en la cámara de reacción en cantidades precisas y repetibles. Esto se logra típicamente utilizando Controladores de Flujo Másico (MFCs), que regulan el caudal de cada gas con alta precisión.

La Cámara de Reacción: El Corazón del Proceso

Esta es el recipiente sellado, a menudo un tubo de cuarzo o una cámara de acero inoxidable, donde tiene lugar la deposición. Alberga el sustrato, que es el material (como una oblea de silicio) sobre el cual se hará crecer la película delgada.

El diseño de la cámara es fundamental para asegurar un ambiente limpio y contenido, previniendo la contaminación de la atmósfera exterior y garantizando que los gases reactivos estén confinados al área del proceso.

El Sistema de Calentamiento: Energizando la Reacción

La mayoría de los procesos CVD son impulsados térmicamente, requiriendo altas temperaturas (desde 200°C hasta más de 1500°C) para descomponer los gases precursores e impulsar la reacción química.

Esta es la función del sistema de calentamiento, que típicamente es un horno tubular resistivo o un calentador de inducción por RF. Un requisito clave es la uniformidad de la temperatura en todo el sustrato para asegurar que la película depositada tenga un espesor y propiedades consistentes.

El Sistema de Vacío: Definiendo el Entorno

El sistema de vacío cumple dos funciones críticas. Primero, extrae el aire y cualquier contaminante de la cámara antes de que comience el proceso, creando un ambiente puro.

Segundo, mantiene la presión de proceso deseada, que puede variar desde alto vacío (baja presión) hasta presión casi atmosférica. Esto se gestiona mediante una combinación de bombas de vacío y una válvula de estrangulamiento, que trabajan juntas para controlar la rapidez con la que se elimina el gas de la cámara.

El Sistema de Escape: Gestión de Subproductos

Las reacciones químicas que forman la película sólida también producen subproductos gaseosos que, junto con cualquier precursor no reaccionado, deben eliminarse de forma segura de la cámara.

El sistema de escape, o "depurador", trata estos gases a menudo peligrosos o corrosivos antes de que sean ventilados, previniendo la contaminación ambiental y garantizando la seguridad del operador.

Comprendiendo los Compromisos Fundamentales

La configuración y operación de estos componentes implican compromisos críticos que impactan directamente en la calidad, velocidad y costo del proceso de deposición.

Presión vs. Uniformidad de la Película

Operar a baja presión (LPCVD) fuerza a las moléculas de gas a viajar más lejos antes de chocar, lo que generalmente resulta en una película más uniforme que puede recubrir conformalmente estructuras complejas y tridimensionales.

Por el contrario, operar a presión atmosférica (APCVD) permite tasas de deposición mucho más altas, pero puede llevar a películas menos uniformes debido a la nucleación en fase gaseosa y dinámicas de flujo menos controladas.

Temperatura vs. Compatibilidad del Material

Temperaturas más altas típicamente aumentan la tasa de deposición y pueden mejorar la calidad de la película. Sin embargo, la temperatura máxima a menudo está limitada por la estabilidad térmica del sustrato.

Elegir la temperatura correcta es un acto de equilibrio entre lograr las propiedades deseadas de la película y prevenir daños o reacciones no deseadas con el material subyacente.

Elección del Precursor vs. Seguridad y Costo

El precursor ideal proporciona una película de alta calidad con mínimas impurezas. Sin embargo, los precursores más efectivos también pueden ser altamente tóxicos, pirofóricos (se encienden al contacto con el aire) o extremadamente caros.

Los ingenieros deben sopesar constantemente las características deseadas de la película frente a los importantes protocolos de seguridad y costos asociados con el manejo de materiales peligrosos.

Tomando la Decisión Correcta para su Objetivo

La configuración óptima del sistema CVD depende completamente de su objetivo final. Comprender cómo los componentes sirven al proceso le permite priorizar las características adecuadas.

- Si su enfoque principal son películas uniformes de alta pureza (por ejemplo, fabricación de semiconductores): Necesitará un sistema de baja presión (LPCVD) o asistido por plasma (PECVD) con controladores de flujo másico de alta precisión y excelente uniformidad de temperatura.

- Si su enfoque principal son recubrimientos industriales de alto rendimiento (por ejemplo, herramientas de endurecimiento): Puede priorizar un sistema de presión atmosférica (APCVD) más simple y rápido diseñado para una deposición rápida en sustratos duraderos.

- Si su enfoque principal es la investigación y el desarrollo: Necesitará un sistema flexible y modular con una amplia ventana operativa para temperatura y presión, junto con controles programables para probar fácilmente nuevos procesos.

Al comprender estos componentes fundamentales y sus funciones, puede controlar eficazmente las condiciones dentro de la cámara de reacción para diseñar materiales con propiedades específicas y deseadas.

Tabla Resumen:

| Componente | Función Clave | Ejemplos Comunes |

|---|---|---|

| Sistema de Suministro de Gas | Suministra y controla los gases precursores | Controladores de Flujo Másico (MFCs) |

| Cámara de Reacción | Aloja el sustrato y contiene el proceso de deposición | Tubo de cuarzo, cámara de acero inoxidable |

| Sistema de Calentamiento | Proporciona energía para las reacciones químicas | Horno tubular resistivo, calentador de inducción por RF |

| Sistema de Vacío | Controla la presión y asegura la pureza | Bombas de vacío, válvula de estrangulamiento |

| Sistema de Escape | Elimina y trata los subproductos peligrosos | Depuradores |

¡Optimice su deposición de película delgada con las soluciones avanzadas de CVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestra profunda capacidad de personalización garantiza un rendimiento preciso para aplicaciones en semiconductores, recubrimientos industriales e I+D. ¡Contáctenos hoy mismo para discutir cómo podemos mejorar la eficiencia de su proceso y la calidad de sus materiales!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad