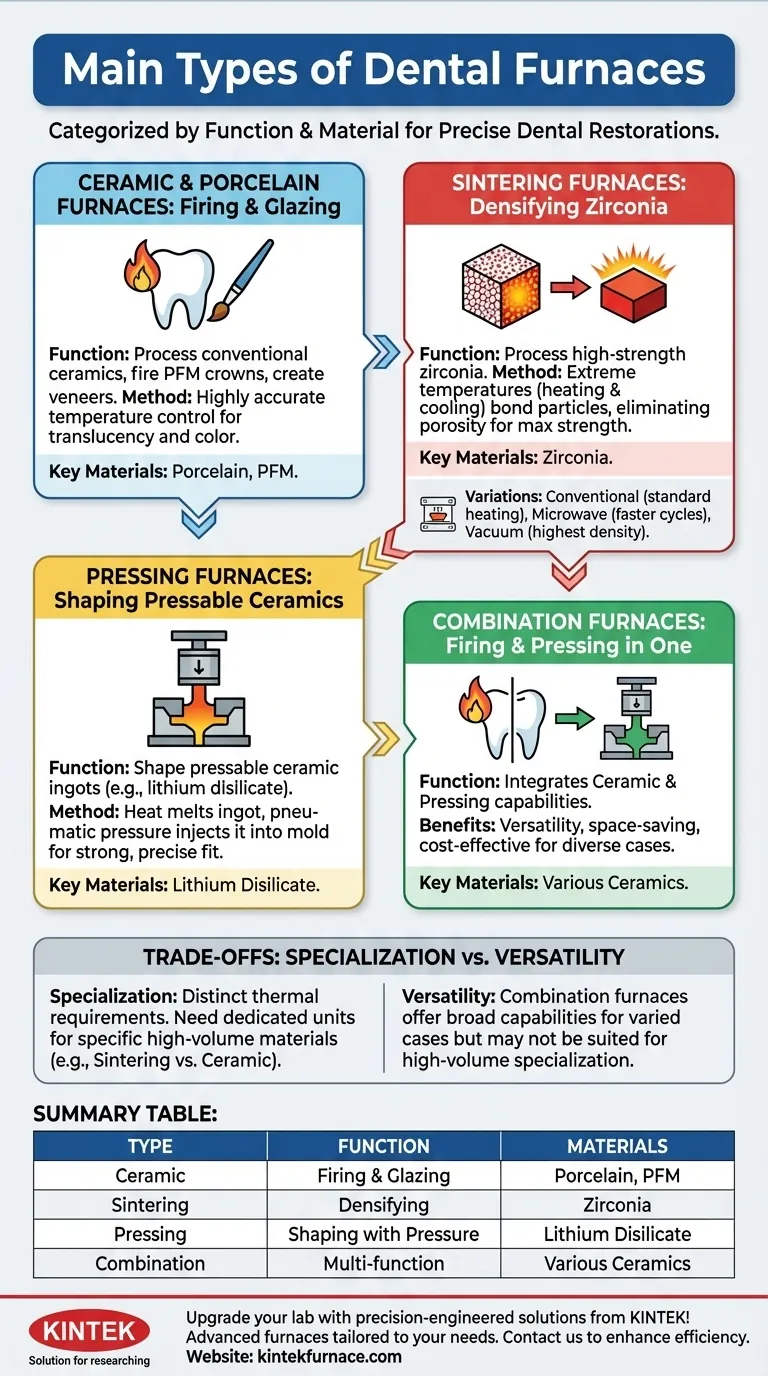

En resumen, los principales tipos de hornos dentales se clasifican según su función: hornos de cerámica para cocer y esmaltar porcelana, hornos de sinterización para procesar materiales de alta resistencia como la zirconia, y hornos de prensado para dar forma a las cerámicas prensables. Muchos laboratorios modernos también utilizan hornos combinados que fusionan estas capacidades.

El tipo específico de horno que necesita un laboratorio dental está determinado enteramente por el material que se va a utilizar. Cada horno está diseñado para proporcionar una combinación precisa de temperatura, tiempo y, a veces, presión necesaria para transformar un material en bruto en una restauración dental final y duradera.

Comprender las funciones principales: El material define el método

Un horno dental no es un horno de talla única. Las diferencias fundamentales entre los tipos de hornos radican en los materiales que están diseñados para procesar. Cada material —ya sea zirconia, porcelana o disilicato de litio— tiene un perfil térmico único requerido para lograr su fuerza final, ajuste y propiedades estéticas.

El caballo de batalla: Hornos de cerámica y porcelana

Qué hacen: Cocción y esmaltado Estos hornos son la piedra angular de la odontología estética, utilizados para procesar cerámicas convencionales. Sus tareas principales son cocer coronas de metal-porcelana (PFM) y crear restauraciones totalmente cerámicas y realistas, como las carillas.

Cómo funcionan: Precisión y estética Los hornos de cerámica funcionan en un rango de temperatura más bajo en comparación con los hornos de sinterización. Su principal ventaja es el control de temperatura de alta precisión, que es fundamental para lograr la translucidez correcta, la coincidencia de color y una superficie lisa y esmaltada en la restauración final.

El especialista en alta temperatura: Hornos de sinterización

Qué hacen: Densificación de la zirconia Los hornos de sinterización están construidos para un propósito principal: procesar materiales cerámicos de alta resistencia, especialmente la zirconia. En su estado pre-sinterizado, la zirconia es blanda y similar a la tiza. Este horno la somete a temperaturas extremas para contraerla y densificarla en su forma final, increíblemente fuerte.

Cómo funcionan: Temperaturas extremas Estas unidades alcanzan temperaturas mucho más altas que los hornos de cerámica. El ciclo de sinterización es un proceso cuidadosamente controlado de calentamiento y enfriamiento que une las partículas de cerámica, eliminando la porosidad y asegurando la máxima resistencia.

Tecnologías clave de sinterización Existen algunas variaciones de esta tecnología. Los hornos convencionales utilizan elementos calefactores estándar y son los más comunes. Los hornos de microondas utilizan energía de microondas para tiempos de ciclo significativamente más rápidos, mientras que los hornos de vacío reducen la interferencia atmosférica para la mayor densidad de material posible.

El jugador de presión: Hornos de prensado

Qué hacen: Dar forma a las cerámicas prensables Los hornos de prensado están diseñados para materiales cerámicos prensables, como el disilicato de litio. Estos materiales vienen en forma de pequeños lingotes.

Cómo funcionan: Calor y presión neumática Este horno calienta el lingote de cerámica hasta que se funde. Luego utiliza presión neumática para inyectar la cerámica viscosa en un molde creado a partir de un patrón de cera quemado. Este proceso es esencial para crear restauraciones monolíticas fuertes con un ajuste preciso.

La solución híbrida: Hornos combinados

Qué hacen: Cocción y prensado en uno Como su nombre indica, un horno combinado integra las funciones de un horno de cerámica y un horno de prensado en una sola unidad. Esta versatilidad permite a los laboratorios cocer coronas de cerámica estándar y también prensar restauraciones totalmente cerámicas sin necesidad de dos máquinas separadas.

Para quién es: Laboratorios que buscan flexibilidad Estas unidades son ideales para laboratorios dentales que manejan una gama diversa de casos restauradores. Ofrecen una solución que ahorra espacio y es rentable para consultorios o laboratorios que necesitan amplias capacidades en lugar de especialización de alto volumen en un área única.

Comprender las compensaciones: Especialización frente a versatilidad

Elegir un horno implica equilibrar las necesidades específicas con el presupuesto y el flujo de trabajo. Ningún horno es universalmente superior; se trata de encontrar la herramienta adecuada para el trabajo.

La necesidad de especialización

Un horno de sinterización no puede utilizarse para cocer o esmaltar porcelana convencional, y un horno de cerámica estándar no puede alcanzar las temperaturas necesarias para sinterizar zirconia. Los distintos requisitos térmicos y de procedimiento de estos materiales exigen equipos especializados.

El costo de la tecnología avanzada

Si bien hornos como las unidades de sinterización por microondas o al vacío ofrecen beneficios en velocidad y calidad final del material, conllevan una inversión inicial significativamente mayor. También pueden requerir una formación más especializada para operarlos y mantenerlos correctamente.

Los límites de la versatilidad

Un horno combinado es un excelente todoterreno, pero puede que no sea un maestro en nada. Un laboratorio de gran volumen que produce cientos de coronas de zirconia al día se beneficiará más de varios hornos de sinterización dedicados para maximizar el rendimiento.

Selección del horno adecuado para su laboratorio

Su decisión debe guiarse por los tipos de restauraciones que produce con mayor frecuencia.

- Si su enfoque principal es el trabajo estético en porcelana (carillas, PFM): Un horno dedicado de cerámica/porcelana es la herramienta esencial para una estética óptima.

- Si su enfoque principal son las restauraciones de zirconia de alta resistencia: Un horno de sinterización dedicado es innegociable para lograr la resistencia adecuada del material.

- Si su enfoque principal son las cerámicas prensables (p. ej., disilicato de litio): Un horno de prensado es la herramienta correcta y única para este proceso.

- Si dirige un laboratorio versátil con tipos de casos variados: Un horno combinado de prensado y cocción ofrece el mejor equilibrio entre capacidad y eficiencia.

En última instancia, alinear la función del horno con el flujo de trabajo de materiales específico de su laboratorio es clave para producir restauraciones dentales consistentes y de alta calidad.

Tabla de resumen:

| Tipo de Horno Dental | Función Principal | Materiales Clave Procesados |

|---|---|---|

| Horno de Cerámica | Cocción y esmaltado | Porcelana, PFM |

| Horno de Sinterización | Densificación | Zirconia |

| Horno de Prensado | Dar forma con presión | Disilicato de litio |

| Horno Combinado | Multifunción | Cerámicas varias |

¡Actualice su laboratorio dental con soluciones de hornos de ingeniería de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos avanzados de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, con una sólida personalización profunda para cumplir requisitos experimentales únicos. Ya sea que se especialice en sinterización de zirconia, cocción de porcelana o trabajo versátil de cerámica, tenemos el horno adecuado para usted. ¡Contáctenos hoy para mejorar la eficiencia y calidad de su laboratorio!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia