En aplicaciones de alta temperatura, el Molibdeno es un material crítico para elementos calefactores debido a su excepcional resistencia al calor y estabilidad estructural. El Molibdeno puro (Mo) y el Disilicuro de Molibdeno (MoSi₂) desempeñan roles distintos según la atmósfera del horno, con el Mo puro adecuado para entornos de vacío y el MoSi₂ diseñado para operar en atmósferas oxidantes como el aire.

La elección entre elementos calefactores basados en Molibdeno no se trata de que uno sea mejor, sino de hacer coincidir el material con su entorno operativo. El Molibdeno puro es para hornos de vacío o de gas inerte, mientras que el Disilicuro de Molibdeno es para aplicaciones de alta temperatura en presencia de oxígeno.

Comprendiendo los Dos Tipos de Elementos de Molibdeno

La utilidad del Molibdeno en la calefacción no es monolítica. Es crucial distinguir entre dos formas primarias: Molibdeno puro (Mo) y Disilicuro de Molibdeno (MoSi₂), ya que tienen principios operativos y aplicaciones fundamentalmente diferentes.

Elementos de Molibdeno Puro (Mo)

El Molibdeno puro es un metal refractario con un punto de fusión extremadamente alto de aproximadamente 2620 °C (4748 °F). Esta estabilidad térmica inherente lo convierte en una excelente opción para la construcción de elementos calefactores.

Su principal ventaja es mantener una alta resistencia mecánica a temperaturas extremas, lo que le permite funcionar donde otros metales fallarían.

Sin embargo, su principal limitación es una grave susceptibilidad a la oxidación a altas temperaturas. La exposición al oxígeno hará que se degrade rápidamente.

Debido a esto, los elementos de Mo puro se utilizan casi exclusivamente en hornos de vacío o entornos con una atmósfera protectora e inerte (como argón o nitrógeno). Su temperatura máxima de funcionamiento práctico es típicamente alrededor de 1900 °C (3452 °F).

Elementos de Disilicuro de Molibdeno (MoSi₂)

El Disilicuro de Molibdeno es un compuesto cerámico avanzado diseñado para superar el problema de oxidación del Molibdeno puro. Estos elementos son caballos de batalla en los hornos eléctricos modernos de alta temperatura.

La característica definitoria del MoSi₂ es su capacidad para formar una capa superficial protectora de vidrio de sílice (SiO₂) cuando se calienta en una atmósfera oxidante. Esta fina capa es autorreparable y evita que el material subyacente se queme.

Este mecanismo de protección permite que los elementos de MoSi₂ operen de manera confiable a temperaturas muy altas, típicamente hasta 1800 °C (3272 °F), directamente en el aire.

Se utilizan ampliamente para procesos como sinterización, recocido, fabricación de vidrio y cocción de cerámicas en entornos de laboratorio e industriales.

Propiedades y Rendimiento Clave

Comprender las propiedades específicas de cada material es clave para seleccionar el adecuado para su proceso.

Propiedades Eléctricas y Físicas

El Molibdeno tiene buena conductividad eléctrica y una resistividad de 5.20 Ω·mm²/m (a 20 °C), lo que lo hace eficiente para el calentamiento resistivo.

Es un metal denso (10.2 g/cm³) y está disponible en varias formas, incluyendo alambre, varilla, tira y tubos, ofreciendo flexibilidad en el diseño del horno.

Limitaciones de Temperatura

Aunque el Molibdeno puro tiene un punto de fusión muy alto, su uso práctico se limita a unos 1900 °C. Más allá de esto, puede volverse excesivamente quebradizo.

Los elementos de MoSi₂ suelen estar clasificados para una temperatura máxima de 1800 °C. No sufren envejecimiento y pueden operar a altas densidades de potencia hasta su límite.

Comprendiendo las Ventajas y Desventajas

Elegir un calentador basado en Molibdeno requiere una clara comprensión de sus limitaciones. La principal ventaja y desventaja gira en torno a la atmósfera de funcionamiento.

La Atmósfera lo es Todo

El factor más crítico es la presencia de oxígeno. El uso de un elemento de Mo puro en un ambiente rico en oxígeno provocará una falla rápida. Es estrictamente para aplicaciones de vacío o gas inerte.

Por el contrario, un elemento de MoSi₂ depende del oxígeno para formar su capa protectora de sílice. Usarlo en una atmósfera con bajo contenido de oxígeno o reductora a altas temperaturas puede evitar que esta capa se forme o se repare, lo que lleva a la degradación del material.

Fragilidad y Manipulación

Ambos tipos de elementos pueden ser frágiles, especialmente después de ciclos térmicos. El Molibdeno puro requiere una manipulación cuidadosa durante la instalación y el mantenimiento para evitar fracturas.

Los elementos de MoSi₂ son cerámicos e inherentemente frágiles a temperatura ambiente, lo que exige una instalación cuidadosa para evitar golpes o tensiones mecánicas.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el elemento calefactor correcto, primero debe definir la atmósfera de funcionamiento de su horno y los requisitos de temperatura.

- Si su enfoque principal es el calentamiento en vacío o en una atmósfera de gas inerte: Los elementos de Molibdeno puro (Mo) son la elección estándar para temperaturas de hasta 1900 °C.

- Si su enfoque principal es el calentamiento en aire o en una atmósfera oxidante: Los elementos de Disilicuro de Molibdeno (MoSi₂) están diseñados específicamente para este propósito, con un rendimiento confiable hasta 1800 °C.

- Si su proceso implica una atmósfera reductora: Ninguno de los elementos puede ser ideal, y debe consultar cuidadosamente las especificaciones del fabricante, ya que el rendimiento del MoSi₂ puede verse comprometido.

- Si necesita formas de elementos flexibles: El Molibdeno puro ofrece configuraciones más diversas como alambre y tira, mientras que los elementos de MoSi₂ suelen ser varillas rígidas (a menudo en forma de U).

Hacer coincidir el tipo específico de elemento de Molibdeno con el entorno de su horno es el paso más importante para lograr un rendimiento confiable a alta temperatura.

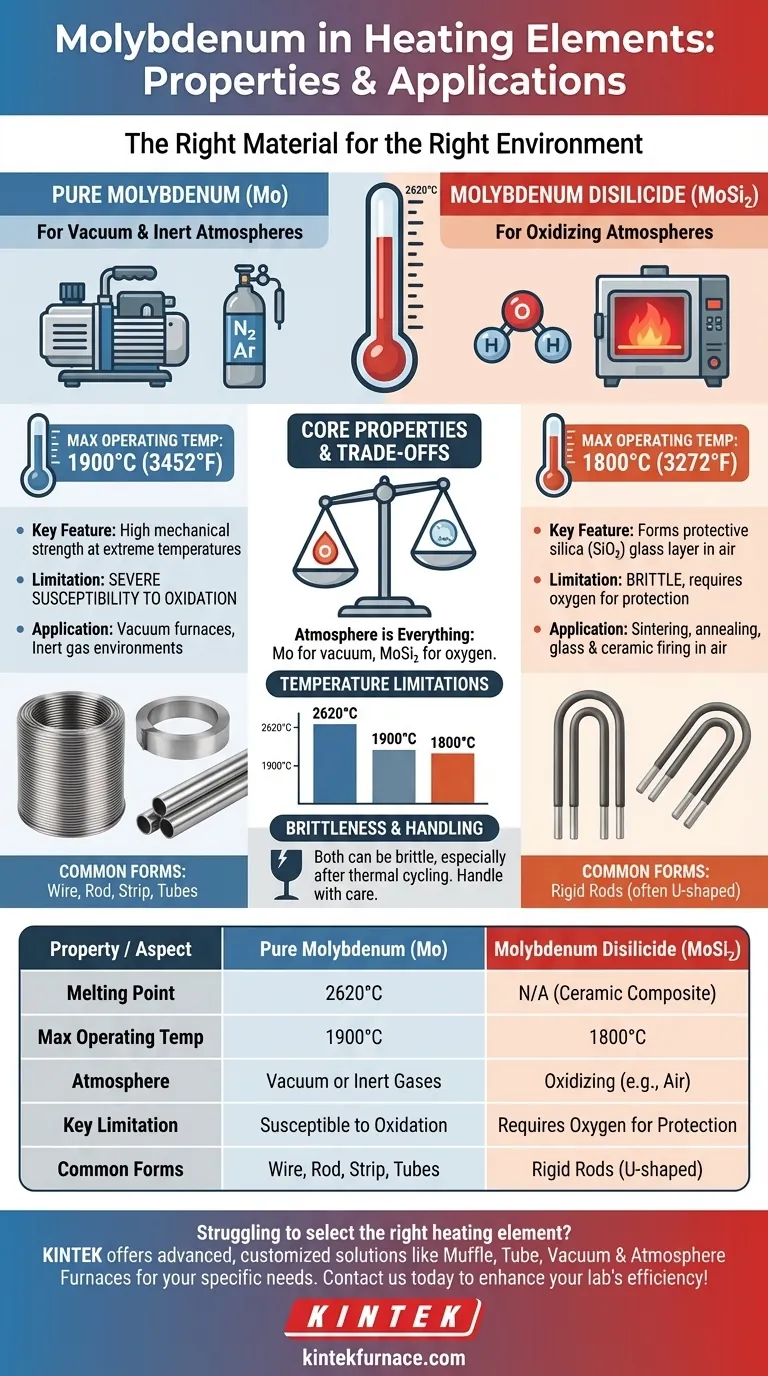

Tabla Resumen:

| Propiedad / Aspecto | Molibdeno Puro (Mo) | Disilicuro de Molibdeno (MoSi₂) |

|---|---|---|

| Punto de Fusión | 2620 °C | N/A (compuesto cerámico) |

| Temp. Máx. de Operación | 1900 °C | 1800 °C |

| Atmósfera | Vacío o gases inertes | Oxidante (ej., aire) |

| Limitación Clave | Susceptible a la oxidación | Requiere oxígeno para protección |

| Formas Comunes | Alambre, varilla, tira, tubos | Varillas rígidas (a menudo en forma de U) |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para sus procesos de alta temperatura? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos nuestros productos para satisfacer sus necesidades experimentales únicas, ya sea que trabaje con Molibdeno puro para entornos de vacío o MoSi₂ para atmósferas oxidantes. Contáctenos hoy para mejorar la eficiencia y confiabilidad de su laboratorio con elementos calefactores de ingeniería de precisión.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados