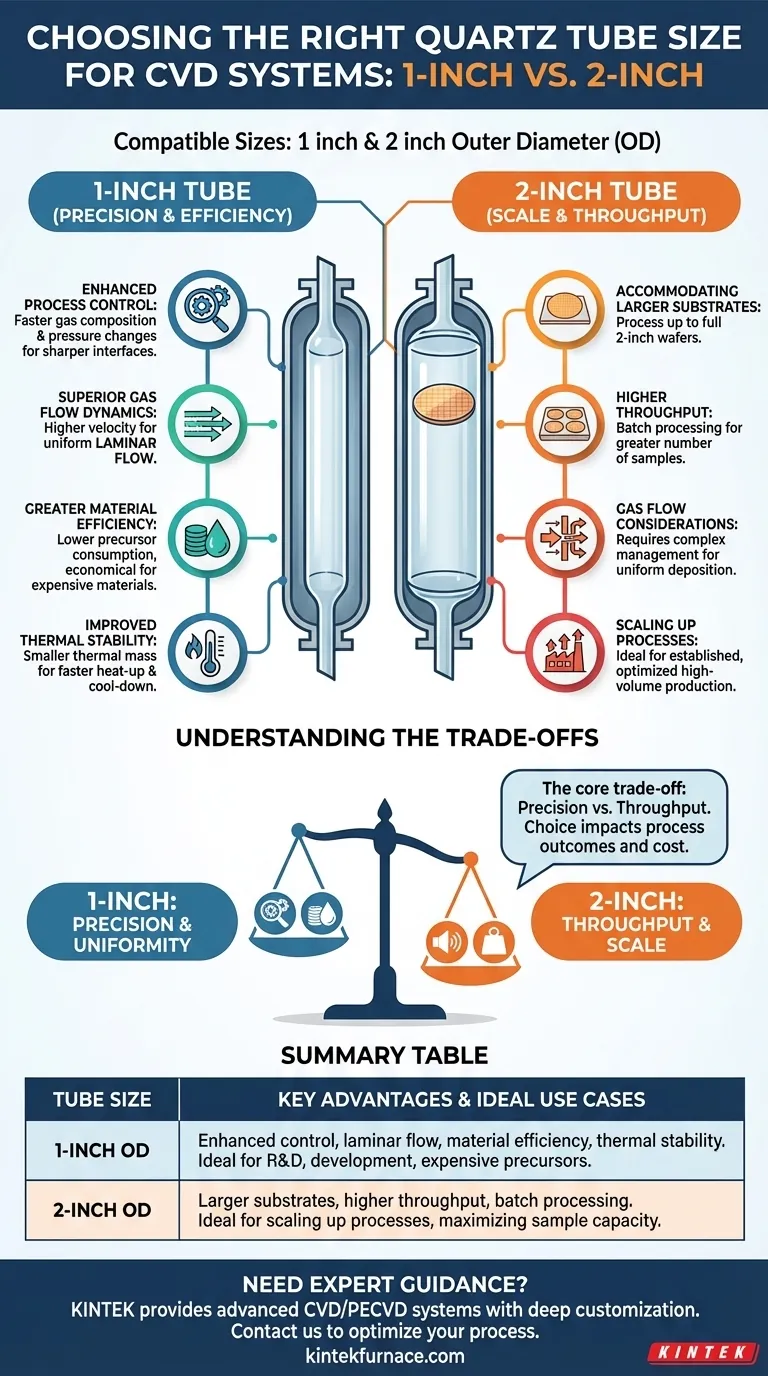

Los sistemas CVD en cuestión están diseñados para ser compatibles con dos tamaños estándar de tubo de cuarzo: 2 pulgadas y 1 pulgada de diámetro exterior. Si bien ambos son compatibles, la elección entre ellos es una decisión crítica del proceso que impacta fundamentalmente los resultados experimentales y la eficiencia operativa.

Elegir entre un tubo de 1 pulgada y uno de 2 pulgadas no se trata solo del ajuste físico. Es una decisión estratégica que equilibra la escala del proceso y el rendimiento con el control del proceso y la eficiencia del material.

Por qué el diámetro del tubo es un parámetro crítico del proceso

El tubo de cuarzo en un sistema de deposición química de vapor (CVD) es más que un simple recipiente. Es la cámara de reacción donde tienen lugar todos los procesos críticos: calentamiento, flujo de gas y reacción química.

El diámetro del tubo define directamente la geometría de este entorno de reacción. Esta geometría dicta la dinámica del flujo de gas, la uniformidad térmica y el consumo de precursores, lo que convierte el tamaño del tubo en una variable principal en el diseño de su proceso.

El caso del tubo de 2 pulgadas: Maximización de la escala

El tubo más grande de 2 pulgadas está diseñado para aplicaciones donde el rendimiento y el tamaño del sustrato son las preocupaciones dominantes.

Acomodación de sustratos más grandes

La ventaja más directa es la capacidad de procesar sustratos más grandes, como obleas completas de 2 pulgadas. Esto es esencial para crear películas o dispositivos de área más grande.

Mayor rendimiento

Para muestras más pequeñas, el diámetro mayor permite procesar una mayor cantidad de sustratos en una sola corrida. Esta capacidad de procesamiento por lotes aumenta significativamente el rendimiento para los procesos establecidos.

Consideraciones sobre el flujo de gas

Lograr una deposición perfectamente uniforme en un área más amplia de 2 pulgadas puede requerir una gestión del flujo de gas más compleja y tasas de flujo totales más altas para evitar el agotamiento del precursor a lo largo de la trayectoria del gas.

El caso del tubo de 1 pulgada: Precisión y eficiencia

El tubo más pequeño de 1 pulgada es la opción estándar para investigación, desarrollo y procesos que exigen el mayor grado de control.

Control de proceso mejorado

Un volumen interno más pequeño significa que los cambios en la composición o presión del gas ocurren más rápidamente. Esto permite interfaces más nítidas en deposiciones de capas múltiples y un control de proceso más receptivo.

Dinámica de flujo de gas superior

Para una velocidad de flujo de gas dada, la velocidad del gas es mayor en un tubo más estrecho. Esta mayor velocidad ayuda a garantizar un flujo laminar más uniforme, lo cual es crítico para lograr un espesor de película uniforme y prevenir zonas de recirculación no deseadas.

Mayor eficiencia de material

El volumen más pequeño requiere significativamente menos gas precursor para lograr la presión parcial deseada. Esto hace que el tubo de 1 pulgada sea mucho más económico cuando se trabaja con materiales precursores caros o raros, lo cual es común en entornos de I+D.

Estabilidad térmica mejorada

Un tubo de 1 pulgada tiene una masa térmica menor, lo que permite ciclos de calentamiento y enfriamiento más rápidos. El perfil de temperatura a través del diámetro más pequeño también suele ser más uniforme y fácil de controlar.

Comprender las compensaciones: una comparación directa

Su elección implica un compromiso fundamental entre escala y precisión. Comprender estas compensaciones es clave para evitar experimentos fallidos y recursos desperdiciados.

Rendimiento frente a precisión

La compensación principal es clara: el tubo de 2 pulgadas prioriza el rendimiento, mientras que el tubo de 1 pulgada prioriza el control del proceso y la uniformidad. Lo que gana en capacidad de muestra con el tubo más grande, puede sacrificarlo en control ajustado.

Costo de operación

Para desarrollar nuevos procesos, el tubo de 1 pulgada es más rentable debido al menor consumo de precursores. El tubo de 2 pulgadas solo se vuelve económico por muestra si puede utilizar consistentemente toda su capacidad.

Escalabilidad del proceso

Tenga en cuenta que un proceso perfeccionado en un tubo de 1 pulgada probablemente requerirá reoptimización al transferirlo a un tubo de 2 pulgadas. Los cambios en las propiedades térmicas y la dinámica del flujo de gas son significativos y no pueden ignorarse.

Tomar la decisión correcta para su objetivo

Base su decisión en el objetivo específico de su trabajo.

- Si su enfoque principal es la investigación, el desarrollo de procesos o el uso de precursores caros: El tubo de 1 pulgada ofrece el control superior, la uniformidad y la eficiencia de material que necesita.

- Si su enfoque principal es maximizar el rendimiento de la muestra o procesar sustratos más grandes (hasta 2 pulgadas): El tubo de 2 pulgadas es la opción apropiada para escalar un proceso ya optimizado.

- Si está desarrollando un nuevo proceso para una futura ampliación: Comience con el tubo de 1 pulgada para establecer parámetros de manera eficiente, pero reserve tiempo para la revalidación del proceso al pasar al tubo de 2 pulgadas.

Seleccionar el diámetro de tubo correcto es el paso fundamental para diseñar un proceso CVD estable, repetible y eficiente.

Tabla de resumen:

| Tamaño del tubo | Ventajas clave | Casos de uso ideales |

|---|---|---|

| Diámetro exterior de 1 pulgada | Control de proceso mejorado, flujo laminar superior, eficiencia de material, estabilidad térmica mejorada | I+D, desarrollo de procesos, precursores caros |

| Diámetro exterior de 2 pulgadas | Acomoda sustratos más grandes, mayor rendimiento, procesamiento por lotes | Escalado de procesos, maximización de la capacidad de muestras |

¿Necesita orientación experta sobre la selección del tubo de cuarzo adecuado para su sistema CVD? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, ya sea que se encuentre en investigación, desarrollo o escalando la producción. Contáctenos hoy para optimizar su proceso y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio